L’impression 3D révolutionne l’industrie manufacturière, mais son application aux alliages métalliques complexes reste un défi technique majeur. Des chercheurs se sont récemment concentrés sur la production d’un acier inoxydable particulièrement résistant, le 17-4 PH, par fabrication additive. Leurs travaux ont permis de surmonter certains obstacles liés aux variations thermiques rapides inhérentes au processus d’impression, élargissant ainsi le champ des possibilités pour la fabrication de pièces en acier haute performance.

Une innovation dans l’impression 3D de l’acier inoxydable

Des scientifiques ont développé une méthode permettant de produire de manière constante un type spécial d’acier inoxydable, le 17-4 PH, en utilisant la fabrication additive. L’impression 3D d’acier et d’autres alliages a longtemps posé un défi technique considérable. Cette difficulté est principalement attribuée aux variations rapides de température subies par ces matériaux après leur chauffage par les lasers des imprimantes 3D.

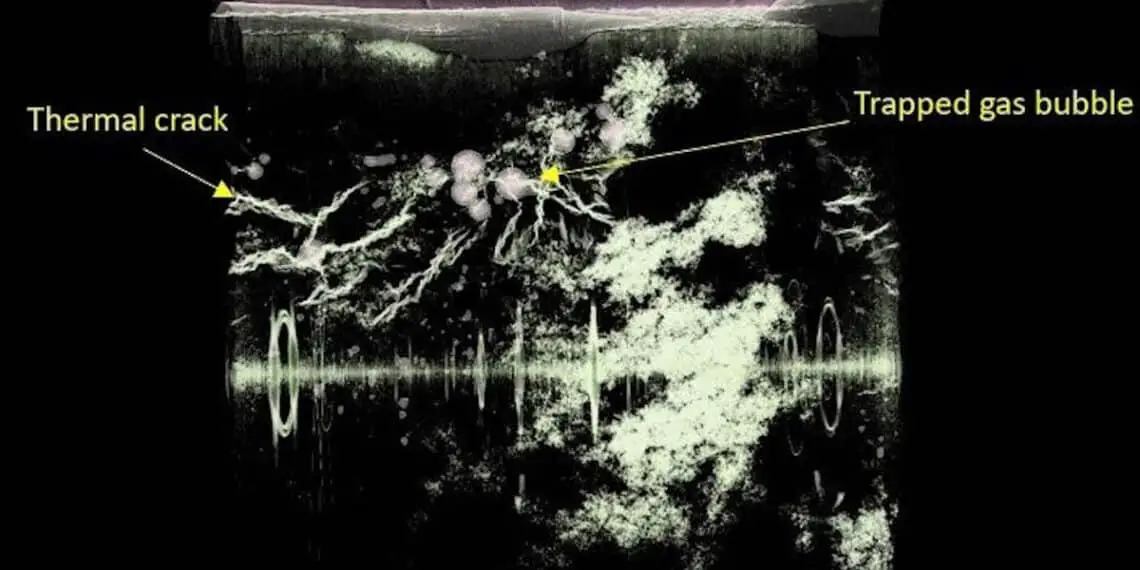

Ces changements thermiques rapides altèrent l’arrangement structurel des atomes dans le matériau. La résistance nécessaire pour l’acier 17-4 PH est ainsi rendue plus difficile à obtenir. Pour surmonter cet obstacle, les chercheurs ont employé des faisceaux de rayons X intenses. Un chercheur principal de l’étude a déclaré : «L’utilisation de rayons X nous a permis d’observer en temps réel les changements structurels rapides qui se produisent pendant l’impression 3D de l’acier 17-4 PH». La composition chimique du matériau a ensuite été ajustée par les scientifiques pour compenser ces variations, aboutissant à un produit final plus durable.

Les répercussions sur l’industrie

L’acier inoxydable 17-4 PH est reconnu pour sa résistance mécanique et sa résistance à la corrosion. Il est largement utilisé dans la fabrication de machines industrielles, de navires, d’avions et de dispositifs médicaux. Les nouvelles découvertes pourraient permettre aux producteurs de pièces en 17-4 PH d’utiliser l’impression 3D pour réduire les coûts et accroître la flexibilité de fabrication.

L’approche employée pour examiner le matériau dans cette étude pourrait également favoriser une meilleure compréhension de l’impression d’autres types de matériaux et l’amélioration de leurs propriétés et performances. Cette avancée technique pourrait avoir des implications significatives sur divers secteurs industriels, en offrant de nouvelles possibilités de conception et de production. Cette percée dans l’impression 3D de l’acier 17-4 PH pourrait transformer radicalement notre approche de la fabrication de pièces haute performance.

Une technologie de pointe pour l’observation de l’impression 3D en action

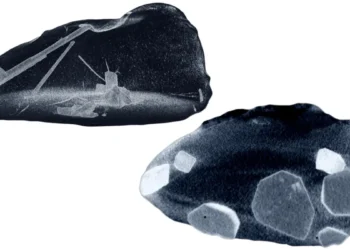

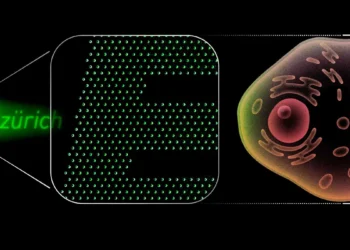

Le processus d’impression 3D de l’acier inoxydable 17-4 PH a été suivi grâce aux faisceaux de rayons X intenses de l’Advanced Photon Source (APS), une installation de l’Office of Science du Département de l’Énergie située au Laboratoire national d’Argonne. La diffraction des rayons X à haute énergie a été utilisée par les chercheurs pour capturer des images toutes les quelques millisecondes pendant le chauffage et le refroidissement du matériau.

À l’aide de ces images, la corrélation entre les changements de paramètres du processus et les modifications de la structure cristalline a été cartographiée par l’équipe. Cette analyse a ensuite guidé le développement de l’alliage pour optimiser le processus d’impression. De minuscules anomalies structurelles appelées nanoprécipités, qui influencent fortement la résistance finale d’une pièce en acier inoxydable imprimée, ont également été caractérisées par les scientifiques en utilisant la diffusion des rayons X aux petits angles à l’APS.

La méthode développée aidera les fabricants à produire de manière constante et rentable l’un des matériaux les plus résistants au monde. Cette approche novatrice pourrait transformer la production de pièces en acier haute performance, offrant de nouvelles opportunités pour l’industrie manufacturière.

Légende illustration : Instantanés microtomographiques 3D de la structure complexe des fissures thermiques et des bulles d’air dans un métal fabriqué par fabrication additive au cours du processus d’impression 3D.Credit: Image courtesy Argonne National Laboratory

Article : « Phase transformation dynamics guided alloy development for additive manufacturing » – DOI: 10.1016/j.addma.2022.103068