Des chercheurs coréens ont mis au point un nouveau système de production d’hydrogène qui permettra de surmonter les limites de la production actuelle d’hydrogène vert. Il devrait être possible de produire de l’hydrogène de manière stable en utilisant un système de séparation de l’eau à l’aide d’un électrolyte soluble dans l’eau et en bloquant le risque d’incendie.

L’équipe de recherche du professeur Jeung Ku Kang, du département de science et d’ingénierie des matériaux, de l’Institut supérieur des sciences et technologies de Corée (KAIST) a mis au point un système de production d’hydrogène autonome basé sur une batterie zinc-air à haute performance.

L’hydrogène (H2) est une matière première pour la synthèse de matériaux à haute valeur ajoutée et attire l’attention en tant que carburant propre avec une densité énergétique (142 MJ/kg) trois fois supérieure à celle des carburants fossiles existants (essence, diesel, etc.). Toutefois, la plupart des méthodes actuelles de production d’hydrogène présentent le problème de l’émission de dioxyde de carbone (CO2).

En outre, la production d’hydrogène vert peut se faire en séparant l’eau à l’aide de sources d’énergie renouvelables telles que les cellules solaires et l’énergie éolienne comme source d’énergie, mais les sources d’énergie basées sur les énergies renouvelables présentent une faible efficacité de séparation de l’eau en raison de l’irrégularité de la production d’énergie due à la température, aux conditions météorologiques, etc.

Pour y remédier, les piles à air capables d’émettre une tension suffisante (1,23 V ou plus) pour la production d’hydrogène par fractionnement de l’eau attirent l’attention en tant que source d’énergie, mais des catalyseurs à base de métaux précieux doivent être utilisés pour atteindre une capacité suffisante, et la performance du matériau catalytique se détériore rapidement au cours de la charge et de la décharge à long terme.

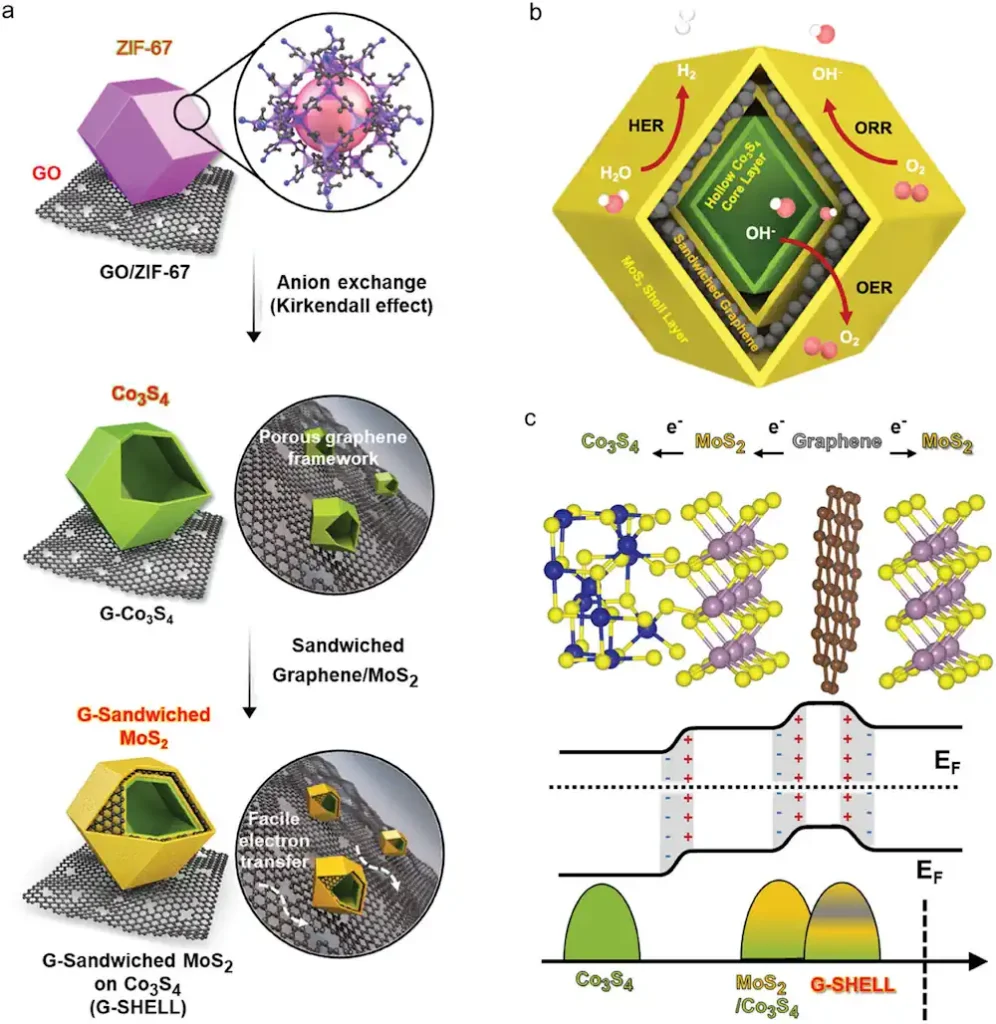

Il est donc essentiel de développer un catalyseur efficace pour les réactions de séparation de l’eau (production d’oxygène, production d’hydrogène) et un matériau stable pour les réactions répétées de charge et de décharge (réduction de l’oxygène, production d’oxygène) des électrodes des batteries zinc-air.

En conséquence, l’équipe de recherche du professeur Kang a proposé une méthode de synthèse d’un matériau catalytique à base de métal non précieux (G-SHELL) qui est efficace pour les trois différentes réactions catalytiques (production d’oxygène – production d’hydrogène – réduction de l’oxygène) en utilisant un cadre métal-organique de taille nanométrique cultivé sur de l’oxyde de graphène.

L’équipe de recherche a confirmé que le matériau catalytique développé était composé du matériau de l’électrode à air de la batterie à air, et qu’il avait une densité énergétique (797 Wh/kg) environ 5 fois supérieure à celle des batteries existantes, des caractéristiques de sortie élevées (275,8 mW/cm²), et qu’il pouvait fonctionner de manière stable pendant une longue période, même dans des conditions de charge et de décharge répétées.

En outre, la batterie zinc-air, qui fonctionne avec un électrolyte soluble dans l’eau et ne présente aucun risque d’incendie, devrait être utilisée comme méthode écologique de production d’hydrogène en l’associant à un système d’électrolyse de l’eau en tant que dispositif de stockage d’énergie de nouvelle génération.

« Le système de production autonome d’hydrogène basé sur une batterie zinc-air, qui a été mis en œuvre en développant un matériau catalytique ayant une activité et une durée de vie élevées dans trois réactions catalytiques électrochimiques différentes à basse température et de manière simple, constituera une nouvelle avancée permettant de surmonter les limites de la production actuelle d’hydrogène vert » a indiqué pour conclure le professeur Kang.

Dong Won Kim et al, « Trifunctional Graphene‐Sandwiched Heterojunction‐Embedded Layered Lattice Electrocatalyst for High Performance in Zn‐Air Battery‐Driven Water Splitting », Advanced Science (2024). DOI: 10.1002/advs.202408869

Source : KAIST – Traduction Enerzine.com