Des écrans tactiles de smartphones aux appareils de fitness en passant par les écouteurs sans fil, l’électronique s’intègre de plus en plus à notre vie quotidienne, tout en devenant plus petite, plus légère et plus flexible. Mais la demande d’appareils électroniques augmente, tout comme la nécessité de trouver des moyens plus durables de les produire.

C’est le problème auquel s’est attaquée une équipe de recherche dirigée par le professeur associé Michinao Hashimoto de l’Université de technologie et de design de Singapour (SUTD). L’équipe a mis au point une nouvelle méthode d’impression 3D qui transforme des matériaux biodégradables en structures électriquement conductrices, ce qui pourrait apporter un élément important de durabilité à divers composants électroniques.

« À mesure que l’impression 3D progresse, cette technologie ne se limite plus à la mise en forme des plastiques », a indiqué le professeur associé Hashimoto. « Elle permet également d’intégrer des fonctionnalités, telles que la conductivité, afin de créer des appareils directement à partir de matériaux durables. »

Dans l’article intitulé « Extrusion printing of electrically conductive polymer composites via immersion precipitation » (Impression par extrusion de composites polymères électriquement conducteurs par précipitation par immersion), l’équipe a exploré l’utilisation de l’acétate de cellulose, un plastique d’origine végétale biodégradable et de plus en plus considéré comme une alternative plus écologique aux polymères synthétiques. Cependant, l’impression avec ce matériau est loin d’être simple.

Les méthodes d’impression conventionnelles basées sur l’extrusion, telles que le modelage par dépôt fondu, nécessitent une chaleur élevée, que l’acétate de cellulose ne peut supporter sans se dégrader. D’autres méthodes, comme le moulage de films, ne permettent pas d’obtenir la précision et la flexibilité requises par la fabrication numérique.

Pour remédier à cela, les chercheurs se sont tournés vers l’impression directe à l’encre, qui extrude des encres polymères à température ambiante. Leur encre personnalisée combinait de l’acétate de cellulose dissous dans de l’acétone avec des microparticules de graphite afin d’obtenir une conductivité électrique. Cependant, l’encre s’étalait trop facilement dans l’air, ce qui entraînait une mauvaise définition d’impression en raison de la lente évaporation de l’acétone.

La percée a eu lieu lorsque les chercheurs ont introduit un milieu aqueux environnant. En extrudant l’encre directement dans l’eau, ils ont déclenché un processus appelé précipitation par immersion, dans lequel l’eau a rapidement extrait l’acétone de l’encre, qui s’est alors solidifiée sur place. Ce processus a notamment empêché le matériau de s’étaler, permettant la formation de structures 3D nettes et bien définies.

« C’est la première fois que la précipitation par immersion et l’impression 3D sont combinées pour réaliser des composites polymères conducteurs », a expliqué le professeur associé Hashimoto. « Cela nous permet d’imprimer des encres avec une teneur en charge beaucoup plus élevée que d’habitude, sans obstruction ni effondrement structurel. »

La plupart des méthodes d’impression ont du mal à traiter des charges conductrices supérieures à 30-50 % en poids. Au-delà, le colmatage des buses ou la perte de contrôle de la forme deviennent problématiques. Mais grâce à leur technique basée sur l’immersion, les chercheurs ont pu incorporer des concentrations de graphite allant jusqu’à 60 % tout en conservant une bonne imprimabilité et une bonne uniformité. Les composites imprimés ont atteint des conductivités supérieures à 30 S/m, suffisantes pour prendre en charge des applications telles que les circuits flexibles et les capteurs souples.

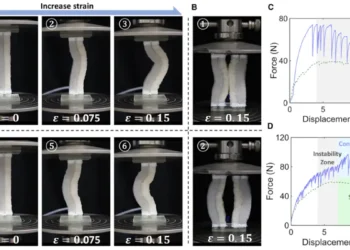

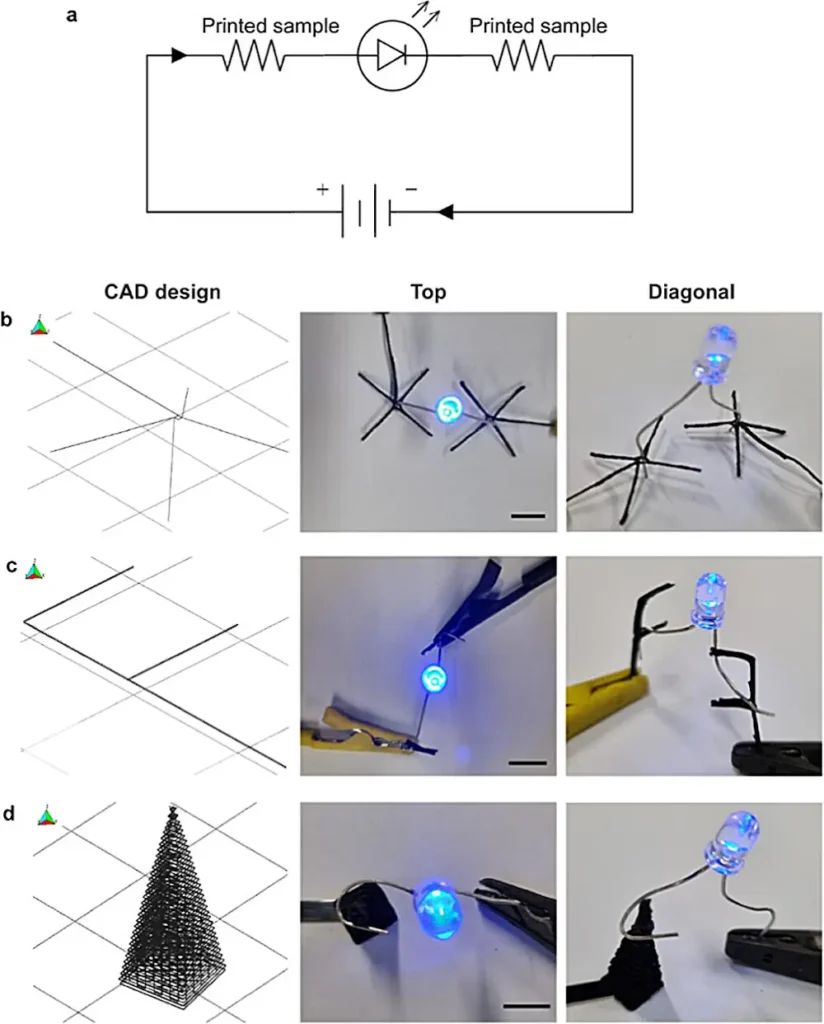

Ils ont également démontré comment ces composites imprimés pouvaient être utilisés pour réaliser des circuits électriques, alimentant avec succès des diodes électroluminescentes (LED). Afin de mettre davantage en évidence la polyvalence de leur méthode, ils ont imprimé des structures spiralées en surplomb dans un support à base de gel, où ils ont obtenu des géométries complexes sans avoir recours à des échafaudages traditionnels ou à un post-traitement.

« La possibilité d’imprimer des surplombs sans support, en utilisant uniquement un bain de gel, élargit considérablement nos possibilités », a déclaré le Dr Arunraj S/O Chidambaram, auteur principal de l’article. « C’est une approche plus élégante et plus efficace que d’imprimer des structures sacrificielles et de les retirer par la suite. »

La durabilité environnementale a été le principal moteur du projet. L’acétate de cellulose et le graphite sont tous deux biodégradables et largement disponibles. L’acétone, le solvant utilisé dans l’encre, est peu toxique et se dégrade facilement dans le sol et l’eau. La combinaison de ces matériaux permet à l’équipe de proposer une voie viable vers une fabrication électronique à moindre impact environnemental.

L’équipe a l’intention d’adapter cette approche à d’autres combinaisons de polymères et de charges et de tester les performances de leurs matériaux imprimés dans des conditions réelles au fil du temps. L’objectif global est de créer une plateforme évolutive et peu coûteuse pour produire des appareils durables et performants.

Le professeur associé Hashimoto a ajouté : « En ajustant les propriétés des matériaux et en affinant le processus, nous souhaitons constituer une bibliothèque complète de composites fonctionnels imprimables adaptés à des applications spécifiques, qu’il s’agisse de technologies portables, de biocapteurs ou de circuits flexibles. »

Arunraj Chidambaram et al, « Extrusion Printing of Electrically Conductive Polymer Composites via Immersion Precipitation », ACS Applied Engineering Materials (2025). DOI : 10.1021/acsaenm.4c00685

Source : Université de technologie et de design de Singapour