Alors que la consommation d’appareils électroniques ne cesse de croître, leur fin de vie pose un problème croissant. Les solutions actuelles peinent à répondre aux besoins de recyclage et de valorisation des matériaux. Des initiatives technologiques émergent pour tenter de combler ce vide, mais quelles innovations peuvent véritablement apporter une réponse durable à cette problématique mondiale ?

Un constat alarmant sur les déchets électroniques

La production mondiale de déchets électroniques a atteint des niveaux inquiétants. Une récente étude menée par les Nations Unies a mis en lumière l’augmentation continue du volume de ces déchets, sans que les efforts de recyclage ne suivent le rythme. Leur traitement reste insuffisant, laissant des matières premières précieuses inexploitées. En 2030, près de 74 millions de tonnes métriques de déchets électroniques pourraient être générées chaque année.

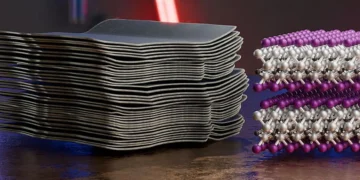

Plus de 80 % de ces déchets finissent dans des décharges ou sont incinérés, libérant ainsi des substances dangereuses dans l’environnement. Le manque de systèmes efficaces pour récupérer les métaux précieux et les terres rares contenues dans ces appareils aggrave encore la situation. La méthode actuelle de recyclage repose principalement sur le broyage, avec seulement une petite partie des produits désassemblée manuellement. Ce processus demeure coûteux et peu performant.

Une approche innovante au cœur du projet iDEAR

Au sein de l’Institut Fraunhofer pour l’exploitation et l’automatisation des usines IFF, des chercheurs ont entrepris de résoudre cette problématique. Dans le cadre du projet iDEAR (Intelligent Disassembly of Electronics for Remanufacturing and Recycling), ils développent des solutions automatisées pour désassembler les appareils électroniques sans les endommager. Cette démarche vise à promouvoir une économie circulaire plus avancée.

Dr. José Saenz, responsable du groupe Assistive, Service and Industrial Robots au Fraunhofer IFF, explique : “Nous entendons transformer le désassemblage des déchets électroniques. Actuellement, les solutions nécessitent beaucoup d’ingénierie et se limitent à un groupe spécifique de produits.” Selon lui, l’équipe adopte une méthodologie basée sur les données afin de permettre le désassemblage en temps réel d’une grande variété de produits, des ordinateurs aux appareils électroménagers.

Le système conçu par leurs soins s’appuie sur une combinaison de gestion des connaissances, de métrologie, de robotique et d’intelligence artificielle. L’objectif est de créer un système certifiable capable de traiter n’importe quel équipement électronique, tout en étant évolutif pour inclure de nouveaux types de dispositifs.

Identification et analyse automatisées

Les premières étapes consistent à identifier les composants et analyser leur état. Des systèmes de capteurs optiques et des caméras 3D, alimentés par des algorithmes d’intelligence artificielle, scannent les étiquettes contenant des informations sur le fabricant, le type de produit et son numéro. Ces outils détectent également les types de composants, examinent les géométries et évaluent l’état des fixations telles que les vis et les rivets.

“La métrologie optique aide à scanner les étiquettes et à trier différents éléments, comme les vis,” détaille le Dr. Saenz. Les algorithmes d’apprentissage automatique interprètent ensuite les données d’image pour identifier et classifier les matériaux, plastiques et composants en temps réel. Toutes ces informations sont stockées dans un jumeau numérique du produit, qui conserve aussi des traces des opérations similaires effectuées sur d’autres appareils.

Après l’analyse initiale, les chercheurs définissent la séquence de désassemblage. Le logiciel détermine si une désintégration complète est nécessaire ou si seules certaines pièces spécifiques doivent être récupérées. Les composants collés ou rouillés compliquent souvent cette étape.

Le robot reçoit alors une série d’instructions précises, telles que “Retirer deux vis à gauche du boîtier, ouvrir le boîtier”. Entre chaque étape, il change d’outil si nécessaire. Parmi les compétences spécifiées figurent des actions comme visser, soulever, couper, extraire ou localiser des éléments. Ces actions sont exécutées de manière autonome grâce à l’intelligence artificielle.

Un démonstrateur a même réussi à retirer une carte mère d’un ordinateur, une tâche complexe nécessitant une grande précision. “L’IA a été utilisée pour entraîner un agent virtuel sur un modèle de simulation avant de transférer les compétences apprises au système réel,” précise le Dr. Saenz.

Un prototype intégré pour l’avenir

Les démonstrateurs des sous-processus ont déjà été construits : une station pour l’identification et l’analyse des ordinateurs, un modèle d’évaluation connecté au jumeau numérique, ainsi qu’un démonstrateur pour l’exécution automatique des actions robotisées. L’étape suivante consiste à interconnecter ces éléments pour créer un seul démonstrateur capable d’exécuter toutes les étapes du désassemblage automatisé.

“Le recyclage et la remanufacturation représentent une clé pour les entreprises manufacturières afin d’assurer l’accès aux matières premières,” conclut le Dr. Saenz. “La récupération de ces matériaux non seulement atténue l’impact environnemental des déchets électroniques, mais constitue également une source précieuse pour de nouveaux produits.”

Légende illustration : Le robot soulève la carte mère pour la sortir de son logement. Crédit : Fraunhofer IFF

Source : Fraunhofer IFF