Après une sélection exigeante réalisée par près de 70 experts jurés qualifiés dans le domaine des Cleantechs (institutions publiques, grands groupes et fonds d’investissement), Bulane a été distinguée par l’édition 2014 du Cleantech Open France.

Figurant parmi les pépites CleanTech qui font références dans leurs domaines, Bulane a été sélectionnée pour représenter l’éco-innovation Made in France.

Après plusieurs phases de R&D, soutenues par de nombreux partenaires (BPI France, Ademe, CNRS, Région Languedoc-Roussillon…), Bulane a mis au point une technologie innovante qui permet de produire une flamme "propre et performante", élaborée à partir d’eau et d’électricité.

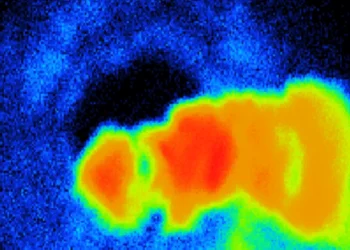

Le procédé dyomix® permet en effet de produire, sur site et sans stockage, un gaz combustible « zéro carbone » composé d’hydrogène et d’oxygène. Ce mélange gazeux brûle à très haute température (> 2 500°C ) et ne dégage pas de CO2 lors de sa combustion.

Une solution durable pour les industriels

Les générateurs dyomix® sont conçus pour répondre aux besoins des industriels qui consomment du gaz dans leurs applications quotidiennes (soudage, brasage, chauffe, etc.). La flamme ainsi délivrée a été expertisée auprès d’organismes reconnus (ADEME, INRS, Médecine du travail), et apporte de réels avantages :

► Sécurité : une utilisation sur site et sans stockage de gaz,

► Ecologique : un procédé propre avec 92 % d’impact environnemental en moins,

► Performance : Température °C > 2500°C,

► Santé au travail : une ergonomie nouvelle (un outil flexible, une logistique simplifiée, une flamme n’imposant pas le port de lunettes noires ni de bouchons d’oreilles…).

La technologie dyomix® diminue ainsi le niveau de risque des installations et offre une flamme propre et performante en permanence.

Bulane positionne désormais l’hydrogène comme une alternative avantageuse et durable aux gaz conventionnels stockés.

"Bulane a choisi de se positionner sur l’hydrogène et ses applications, un vecteur d’énergie propre et durable. Alors qu’aujourd’hui sa place dans la transition énergétique est au cœur de l’actualité, nous sommes fiers de représenter la filière et ravis de cette distinction par le Cleantech Open France aussi unique que prestigieuse" a commenté Nicolas Jerez, Président de Bulane.

A propos de Bulane

Située à Fabrègues (34), et créée en 2009 à Montpellier, la société Bulane compte une dizaine de collaborateurs.

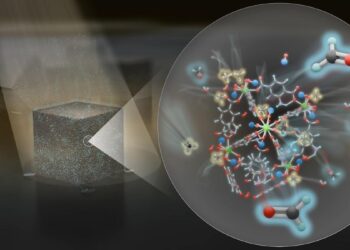

Faisant de son coeur de métier, l’électrochimie et l’électrocatalyse, un pilier de son développement, la société conçoit des produits basés sur l’électrolyse alcaline à façon.

Cette recherche est menée en collaboration avec ses partenaires institutionnels, industriels et académiques, tels que le CNRS, l’ICGM, l’Institut Carnot CED2, l’ENSCM et le soutien financier de la Région Languedoc-Roussillon, BPI France, l’ADEME ou encore la SATT AxLR. Ce partenariat fructueux a débouché sur le dépôt d’un brevet visant à protéger la Technologie NCE (New Composite Electrode), qui permet une augmentation significative de l’efficience énergétique du procédé (poids, encombrement, coût, performances).

Depuis 2009, le procédé dyomix® a passé les tests de pré-commercialisation et de fiabilisation qui ont débouché sur sa commercialisation en 2013. Plus d’une vingtaine de grands-comptes industriels européens ont aujourd’hui adopté la technologie.

La mention « ne dégage pas de CO2 lors de sa combustion » est du pur blanchiment écologique, qui rappelle les publicités pour les voitures électriques. Si on utilise Bulane avec une électricité d’origine fossile, il y a fort à parier que les émissions de carbone seront supérieures à celle d’un chalumeau classique. Il suffit de dire que Bulane propose une solution de soudage « électrique ». Enfin, je ne pense pas que les émissions de carbone dues au soudage soient une menace pour la planète…

Le rendement total est certainement très mauvais, mais je ne pense pas que le créneau de ce produit soit là. L’intérêt est d’avoir une flamme pour soudure à très haute température (capable d’attaquer les matériaux les plus résistants) sans dégagement de CO2 – l’intérêt étant non pas pour la planète, mais pour les personnes présentes, par exemple dans un endroit confiné avec mauvais renouvellement d’air.

La flamme est à trés haute température comme les moteurs de fusée. l’électrolyseur produit son hydrogène aux heures creuses, la production sur place évite les transports couteux et dangereux, le stockage est aussi réduit à son strict minimum sachant que l’appareil peut produire du gaz tous les jours.

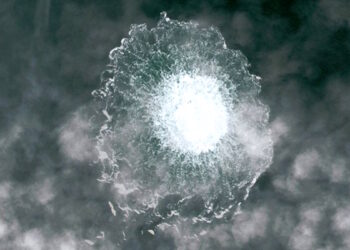

Effectivement l’intéret est ailleurs.. J’ai fait ce montage avec lequel je me suis beaucoup amusé à dessiner des smileys en perçant des tôles. En fait, il n’y a aucun stockage, et c’est tant mieux car le gaz n’est pas de l’hydrogène mais du HHO , soit le produit exact de la fragmentation de l’eau HH HH OO , ou encore « gaz de Brown ». Ce gaz ne doit en aucun cas être mis sous pression car il peut exploser spontanément ! Tant qu’on reste à moins de 2bar, l’explosion n’a pas de conséquence car il y a très peu de gaz dans les tuyeaux et qu’on intercale un bulleur pour empècher les retours de flamme. Après être passé par le bulleur, le gaz arrive par saccades (bulles) il faut donc limiter son débit en sortie afin de créer une légère surpression au dessus du bulleur et obtenir une flamme stable. Le limiteur de débit (détendeur) doit être synchronisé avec la production de gaz, généralement on fait ça à la main. Donc à part cette légère surpression pour stabiliser la flamme, il n’y a aucun stockage. Comme c’est toujours le cas en HHO, qui n’a tué personne à ce jour dieu merci A l’origine, l’énergie est donc strictement électrique. Contrairement à ce qu’écrit energistr, cette énergie peut provenir d’un panneau solaire ou même d’un pédalier ! on s’en fiche complètement du bilan carbone de cette flamme ! L’unité carbone réchauffement climatique , c’est le milliard de tonnes .. En revanche , le coût des systèmes permettant d’atteindre 2500°C + est autrement élevé. C’est notamment le cas de l’acétylène mais celui ci a de meilleures proprétés réductrices de l’acier en soudure que l’hydrogène. Pour travailler l’acier de toutes façons, le CO résultant de la combustion de méthane, acétylène ou butane a de meilleures propriétés que l’HHO . Maintenant il existe une multitude de cas en dehors de l’acier où une haute T° est suffisante lorsqu’on est trop fauché pour faire de la découpe laser. Reste que cette réalisation ressemble à un bricolage et n’a – à priori et sous réserves – rien à faire dans la panoplie industrielle. Grosso modo , c’est un bidouillage de fond de garage d’un gars qui s’amuse avec une dry cell HHO comme celles qu’on met dans les moteurs pour les dépolluer Faites une recherche « HHO » si vous souhaitez en savoir plus..

Oui Lionel, la question sur l’effet réducteur est une bonne question. Mais ça ne gene pas tout le monde. La question principale est de savoir à quel prix c’est commercialisé, car AirLiquide et consorts vendent à un tarif d’usurier. Beaucoup d’artisants… pourraient être intéressé si le cout d’exploitation et nettement plus bas que celui d’un poste oxydrique standard. D’ailleurs, certains critiquent le bilan carbone, mais il est probablement trés bon au regard de la Filière C2H2 / O2 classique. Moi qui bricole, j’avais même envisagé de faire un truc comme ça quand on a résilié l’abonnement des bouteilles O2 et de C2H2. Mais c’est quelques peu dangereux, sujet vite abandonné… J’ai acheté des boutelles plus petites sans abonnement, on se fait juste plumer sur le consommable…

Il me semble me rappeler sur mes travaux pratiques de lycée que l’un est émis à l’anode et l’autre à la cathode(ne me demandez pas lequel) De ce fait il doit être assez simple de stoker les deux gazs séparément et cette fois ci sous pression pour avoir un peu de réserve en cas de besoin tout en profitant des heures creuses. Pour le côté réducteur il me semble qu’en augmentant la proportion d’hydrogène par rapport à l’oxygène on doit pouvoir obtenir cet éffet de réduction voir même créer des hydrures si besoin.