Des chercheurs de l’Institut coréen de recherche sur l’énergie (KIER) ont développé une technologie qui utilise le monoxyde de carbone, habituellement nocif pour l’homme, pour contrôler avec précision des films métalliques minces d’une épaisseur de 0,3 nanomètre. Cette technologie permet une production plus rapide et plus simple de catalyseurs cœur-coquille, un facteur clé pour améliorer la viabilité économique des piles à combustible, et devrait considérablement dynamiser les industries connexes.

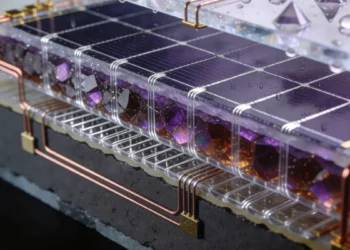

Les catalyseurs cœur-coquille désignent des catalyseurs dont le noyau interne et l’enveloppe externe sont constitués de métaux différents. Typiquement, le cœur est composé d’un métal peu coûteux, tandis que la coquille est faite de platine, qui favorise les réactions* dans les piles à combustible. Cette structure permet de maintenir des performances élevées tout en n’utilisant qu’une petite quantité de platine coûteux, faisant des catalyseurs cœur-coquille un facteur stratégique pour améliorer la rentabilité des piles à combustible.

Pour obtenir une structure cœur-coquille haute performance, une coquille d’épaisseur atomique doit être déposée avec précision sur la surface du cœur. À cette fin, la « méthode de dépôt sous potentiel du cuivre (Cu-UPD) a été utilisée pour le contrôle précis de l’épaisseur de la coquille, dans laquelle une fine couche de cuivre peu coûteux est d’abord déposée sur le cœur, suivie du remplacement par du platine.

Cependant, cette approche exige un contrôle de tension extrêmement précis pour former une couche de cuivre à l’échelle atomique, incluant des étapes supplémentaires pour éliminer les oxydes de surface. Ces facteurs rendent la fabrication à grande échelle de catalyseurs cœur-coquille complexe et longue.

Pour résoudre ce problème, l’équipe a développé le Dépôt Induit par Adsorption de CO (CO AID), une méthode qui utilise le comportement redox du monoxyde de carbone. Elle permet un revêtement métallique précis sans étapes supplémentaires ni agents réducteurs et réduit le temps de traitement à un dixième des méthodes conventionnelles.

Les chercheurs se sont intéressés à la forte affinité du monoxyde de carbone pour les surfaces métalliques. Le CO adhère facilement aux métaux et, lorsqu’il est inhalé, il se lie fortement aux ions fer dans le sang, empêchant le transport d’oxygène et présentant de graves risques pour la santé. Cette caractéristique explique pourquoi le CO est largement connu comme un gaz dangereux.

Sur la base de cette observation, l’équipe a permis au monoxyde de carbone de s’adsorber sur la surface métallique du cœur sous forme de monocouche moléculaire. Le platine a ensuite été réduit sélectivement sur cette couche, permettant aux chercheurs de contrôler avec précision l’épaisseur de la coquille à l’échelle ultra-mince d’environ 0,3 nanomètre.

Avec cette approche, des quantités de catalyseurs cœur-coquille à l’échelle du kilogramme peuvent être produites en seulement 30 minutes à 2 heures, une amélioration remarquable par rapport aux méthodes conventionnelles de dépôt de cuivre qui prennent plus de 24 heures. De plus, comme le processus exploite l’activité redox intrinsèque du monoxyde de carbone, il élimine le besoin de systèmes électrochimiques ou d’agents réducteurs supplémentaires.

En utilisant la nouvelle méthode développée, l’équipe a fabriqué des catalyseurs cœur-coquille en déposant du platine sur des métaux tels que le palladium, l’or et l’iridium. Notamment, le catalyseur cœur-coquille platine sur palladium a démontré environ deux fois l’activité ORR et 1,5 fois la durabilité des catalyseurs commerciaux platine-sur-carbone (Pt/C)**.

« Ce travail est né de l’idée de transformer la toxicité du monoxyde de carbone en un outil pour le contrôle de films minces à l’échelle nanométrique. En permettant aux matériaux d’être conçus avec précision au niveau atomique et en réduisant radicalement le temps de traitement, la technologie présente un nouveau paradigme de synthèse aux excellentes perspectives de commercialisation. » a expliqué le Dr Gu-Gon Park, le chercheur principal.

Le Dr Yongmin Kwon, membre de l’équipe de recherche, a souligné : « Pouvoir manipuler les surfaces de nanoparticules métalliques à l’échelle de la couche atomique avec quelque chose d’aussi simple que le monoxyde de carbone signifie que cette technologie pourrait avoir des implications de grande portée — non seulement pour la production de catalyseurs de piles à combustible, mais aussi pour faire progresser la fabrication de nanoparticules dans des domaines tels que les semi-conducteurs et les matériaux en couches minces. »

La recherche a été menée en coopération avec le Brookhaven National Laboratory (BNL). Elle a été publiée dans le numéro de novembre d’ACS Nano (IF 16.1), une prestigieuse revue internationale en nanomatériaux, et a été sélectionnée pour la première page intérieure du numéro. La recherche a été réalisée avec le soutien du ministère des Sciences et des TIC.

Article : CO Adsorption-Induced Depositon: A Facile and Precise Synthesis Route for Core-Shell Catalysts – Journal : ACS Nano – DOI : 10.1021/acsnano.5c16647

* Réaction de réduction de l’oxygène (ORR) : Dans une pile à combustible à hydrogène, c’est la réaction où l’oxygène se combine à l’hydrogène. Plus la réaction est rapide, plus le courant peut circuler rapidement, faisant de l’ORR un indicateur critique pour évaluer les performances des piles à combustible.

** Platine-sur-Carbone (Pt/C) : Un catalyseur constitué de particules de platine dispersées sur un substrat de carbone. Sa facilité de production en a fait le catalyseur de référence conventionnel dans les piles à combustible actuelles.

Source : KIER