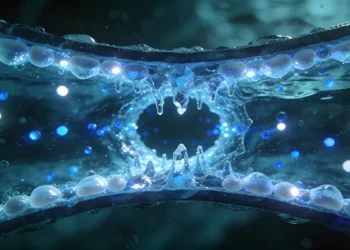

Selon des scientifiques américains de l’Université Rice, un mince film à base de cobalt pourrait servir comme nouveau catalyseur pour produire conjointement de l’hydrogène et de l’oxygène à partir de l’eau afin d’alimenter des piles à combustible.

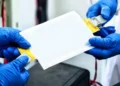

Le matériau peu coûteux, hautement poreux, conçu par le laboratoire de Rice pourrait présenter des avantages en tant que catalyseur pour la production d’hydrogène par électrolyse de l’eau. Un film unique beaucoup plus mince qu’un cheveu serait en mesure d’être utilisé à la fois comme anode et cathode dans un dispositif d’électrolyse.

Les chercheurs dirigés par le chercheur postdoctoral Yang Yang de Rice ont signalé leur découverte dans la revue Advanced Materials.

Ils ont constaté que leur film en cobalt était beaucoup mieux adapté à la production d’hydrogène que la plupart des matériaux concurrents tels que les catalyseurs de platine. Ils ont montré également que leur catalyseur produisait une réaction de dégagement d’oxygène comparable à celle des matériaux courants.

"Il est étonnant que dans le fractionnement de l’eau, le même matériau peut à la fois produire de l’hydrogène et de l’oxygène", a déclaré le chimiste James Tour du Rice Lab. "Habituellement, les matériaux font l’un ou l’autre, mais pas les deux."

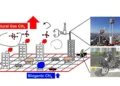

Les chercheurs ont suggéré d’appliquer un courant alternatif issu de sources d’énergie renouvelable (éolien ou solaire) pour l’électrolyse à base de cobalt afin de constituer une source écologique d’hydrogène et d’oxygène.

"Ici, nous pouvons simplement alterner le courant, du positif vers le négatif (& inversement), tandis que l’hydrogène et l’oxygène sont produits avec le même matériau", a ajouté le chimiste. "Et le matériau lui-même est très facile à fabriquer." Par ailleurs, la conception du film reste peu coûteux et facilement adaptable.

Le laboratoire a fabriqué des films de 500 nanomètres par anodisation d’un film de cobalt électro-déposé sur un substrat. L’ensemble est ensuite cuit pendant deux heures dans de la vapeur de phosphore ainsi convertit en un mince film de cobalt, phosphure & phosphate, sans endommager la structure poreuse.

Enfin, le matériau s’avère être robuste – suite à des essais de durabilité – et dans des conditions acides et alcalines.

« Les chercheurs ont suggéré d’appliquer un courant alternatif issu de sources d’énergie renouvelable (éolien ou solaire) pour l’électrolyse à base de cobalt afin de constituer une source écologique d’hydrogène et d’oxygène ». J’espère qu’il s’agit d’une simple suggestion de chercheur, sinon je crois connaitre la destinée du stockage du mélange de gaz sortant de ce dispositif : BOUM ! Mais au fait, pourquoi du courant alternatif alors que l’éolienne ou le panneau solaire produisent au départ du courant continu tout propre ?

j’abonde pour une fois dans le sens de pierrerne ;o) et si dans une électrolyse de l’eau on arrive à isoler de l’hydrogène, par la même occasion, le « reste » c’est de l’oxygène! (H2O) à quelques pouillèmes de minéraux près! par contre il y a deux électrodes et je pense qu’ils ont voulu dire que ce catalyseur pouvait fonctionner sur les 2 électrodes et ainsi permettre de récupérer l’H2 ou l’O2

Les éoliennes classiques produisent du courant alternatif en partie aprce que l’alternateur a un meilleur rendement , en partie parce qu’il est plus simple à fabriquer et ne requert qu’un métal ferreux et du cuivre émaillé. Pas d’aimant permanent donc. Pour les engins à entrainement direct utilisant des terres rares, c’est autre chose mais les génératrices brushless coutent la peau des fesses alors que les alternateurs sont vraiment bon marché. Pour le solaire , vous avez raison car il n’y a pas de machine tournante dans ce cas. Quant au problème de séparation des gaz , je crois que le CEA a le même lorsqu’il cracke l’eau en phase vapeur , j’ignore par quel procédé on sépare les gaz ensuite (osmose, décantation centrifuge ou gravitaire, ..) En tous cas , cela pose le problème de la pression car si le HHO renferme peu d’énergie par unité de volume à pression ambiante, le problème s’épaissit sérieusement avec la montée en pression qui est bien utile dans la production de gaz d’eau à des fins énergétique Anyway je crois que la référence au courant alternatif a pour but de faire comprendre l’intéret du cobalt qui est approprié sur les deux electrodes. C’est une recherche universitaire avec un coté fondamental. Pour donner une vie industrielle à cette publication, il faudra résoudre un certain nombre de problèmes et il me semble que le courant DC est plus approprié sous réserve d’un truc génial pour séparer les gaz sous pression comme l’osmose inverse par exemple

Ca sert à rien si c’est pour greenwasher du gaz qui fait 100 morts par TWh et engraisser le lobby du gaz au passage à Lionel Sauf que pas d’aimants permanent, durée de vie et rendement pourri. Merci de le rappeler Mister Arnaque

On utilise de plus en plus de conversions AC/AC (qui consiste en un redresseur et un onduleur) , notamment dans les groupes qui peuvent donc changer de régime moteur pour suivre la charge. Les anciens groupes ne fonctionnent qu’à régime fixe. Pour les anciennes éoliennes , j’étais resté sur la vitesse du rotor strictement synchrone au réseau et maintenue à ce régime par l’excitation de l’alternateur.. Mais comme les groupes, il est probable qu’un convertisseur permette de meilleures prises au vent , cela dit , le convertisseur fait baisser le rendement (de 5 à 10%) De même que pour éviter les contraintes mécaniques sur la couronne de transmission , il faudrait que le rotor de l’aternateur ait le plus grand diamètre possible mais cela finirait par nuire à l’écoulement du vent à la base des pâles. Je ne connais pas les dernières trouvailles de l’industrie éolienne, mais je suppose qu’elles sont bonnes étant donné leur succès (titre Vestas +1600%)

« Je ne connais pas les dernières trouvailles de l’industrie éolienne, mais je suppose qu’elles sont bonnes étant donné leur succès (titre Vestas +1600%) » Vous avez raison pas besoin que ça marche, si ça se vend et que c’est subventionné. Mais bon après on a le droit de vous préférer le titre de charlatan à celui d’ingénieur.

J’en appelle aux spécialistes, mais j’ai bien l’impression que ce que raconte Lionel concernant les éoliennes dans ses deux posts précédents ce n’est qu’un tissu de conneries, non?

Loin d’être « spécialiste », j’ai une idée grossière de la physique du fonctionnement de ces engins… et je ne vois pas de « tissus de conneries ». Pour reprendre point par point : – Le fait que les éoliennes produisent de l’alternatif : en effet les générateurs alternatifs sont souvent plus simples (donc moins chers) à produire que les machines à courant continu avec en plus un avantage niveau rendement et fiabilité… tout ça à cause du collecteur multipolaire de la machine à courant continu : des balais conducteurs frottent sur une pièce qui présente des petites encoches, d’où frottement et usure (visuel ici : ) Bon par contre, la machine à courant continu, c’est également que du cuivre et de la ferraille (les aimants permanents sont pas obligatoires du tout). – Les éoliennes à entrainement direct : il s’agit juste du cas ou l’axe du moulin à vent est le même que celui du générateur électrique (sans engrenages entre les deux). Ca ne nécessite pas forcément d’aimants permanents non plus (même si ça se fait et que ça a certains avantages). – Le solaire : c’est effectivement du continu qui sort à la base… suivi d’un hacheur (conversion continu/continu) indispensable pour faire fonctionner le module photovoltaique à son rendement maximal. Et il faut encore un onduleur derrière pour le couplage au réseau. – La conversion alternatif->continu->alternatif (redresseur puis onduleur) est effectivement intéressante pour les éoliennes, dans la mesure où elle permet de choisir librement la fréquence « coté turbine » (et donc la vitesse de rotation), alors que « coté réseau » la fréquence est imposée à 50 Hz. Ce genre de convertisseurs mange quelques % de rendement dans la transformation électrique, mais permet de faire fonctionner le moulin à vent à la vitesse de rotation la plus adaptée (qui varie puisqu’elle dépend de la vitesse du vent). – Sans ce système, les anciennes éoliennes fonctionnement à vitesse de rotation fixe (ou presque, dans le cas des machines asynchrones) pour pouvoir être couplées au réseau. Et donc le rendement / n’est optimal que pour une seule vitesse de vent, définie à la conception. – L’histoire du diamètre du rotor, par contre, j’ai pas trop compris… il faut nous éclairer Lionel. – Les dernières trouvailles, je sais pas trop, mais je les soupçonne d’être au niveau de l’optimisation de l’électronique de puissance (redresseurs et onduleurs moins chers, plus compacts et plus puissants).

J’avais en tête des éoliennes industrielles modernes. Si on exclue les petites éoliennes individuelles et les vieux tromblons, vous confirmez globalement qu’on enfonce des portes ouvertes….