Les chercheurs de l’Université de Bristol ont développé une nouvelle approche mathématique pour optimiser la conception et le déploiement de capteurs à ultrasons basés sur le laser, ouvrant ainsi l’accès à une évaluation plus efficace de l’intégrité mécanique des composants métalliques fabriqués par impression 3D.

Dans leur étude publiée dans la revue « Waves in Random and Complex Media », les chercheurs ont dérivé une formule qui peut éclairer les limites de conception pour la géométrie et la microstructure matérielle d’un composant donné. Cette formule mathématique intègre les paramètres de conception associés au laser à ultrasons et la nature du matériau particulier, permettant ainsi de mesurer la quantité d’informations qui sera produite par le capteur pour évaluer l’intégrité mécanique du composant.

Le professeur Anthony Mulholland, chef du département d’ingénierie, de mathématiques et de technologie, a expliqué : «Il existe une méthode de détection potentielle utilisant un réseau à ultrasons basé sur le laser, et nous utilisons la modélisation mathématique pour guider la conception de cet équipement avant son déploiement in situ.»

La percée clé réside dans l’utilisation de capteurs à réseau à ultrasons, qui sont essentiellement les mêmes que ceux utilisés en imagerie médicale, par exemple pour créer des images de bébés dans l’utérus. Cependant, ces nouvelles versions basées sur le laser ne nécessiteraient pas que le capteur soit en contact avec le matériau.

L’équipe a construit un modèle mathématique qui intégrait la physique des ondes ultrasonores se propageant à travers un matériau métallique stratifié (tel que fabriqué de manière additive), en tenant compte de la variabilité que l’on obtient entre chaque composant fabriqué.

Les chercheurs espèrent que leur découverte accélérera la conception et le déploiement de cette solution proposée à cette opportunité de fabrication. Ils prévoient d’utiliser les résultats pour aider leurs collaborateurs expérimentaux qui conçoivent et construisent les réseaux à ultrasons basés sur le laser.

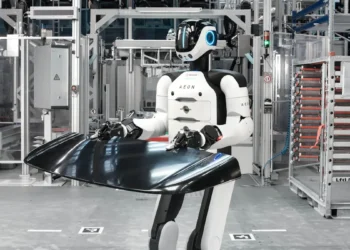

Ces capteurs seront ensuite déployés in situ par des bras robotiques dans un environnement de fabrication additive contrôlé. Ils maximiseront le contenu informationnel des données produites par le capteur et créeront des algorithmes d’imagerie sur mesure pour générer des images tomographiques de l’intérieur des composants fournis par leurs partenaires industriels.

Le professeur Mullholland a conclu : «L’ouverture de l’impression 3D dans la fabrication de composants critiques pour la sécurité, tels que ceux que l’on trouve dans l’industrie aérospatiale, offrirait un avantage commercial significatif à l’industrie britannique. L’absence de moyen d’évaluer l’intégrité mécanique de ces composants est le principal obstacle à la concrétisation de cette opportunité passionnante. Cette étude a construit un modèle mathématique qui simule l’utilisation d’un nouveau capteur basé sur le laser, qui pourrait apporter la solution à ce problème, et cette étude accélérera la conception et le déploiement du capteur.»

Article : « A probabilistic approach to modelling ultrasonic shear wave propagation in locally anisotropic heterogeneous media ». 10.1080/17455030.2024.2341283