Le Laboratoire de technologie des composites et polymères de l’École Polytechnique Fédérale de Lausanne (EPFL) participe au programme de recherche européen HIVOCOMP, destiné à développer des matériaux innovants pour l’industrie automobile.

Traîner une à deux tonnes de ferraille pour déplacer un seul individu : l’automobile porte en elle quelque chose de paradoxal. Conscience écologique et législation de plus en plus contraignantes imposent toutefois aux constructeurs de produire des véhicules moins gourmands en carburants. Des objectifs qui passent notamment par une diminution de leur poids.

Un projet de recherche européen rassemblant de nombreux partenaires académiques et industriels a démarré cette année. Les membres du consortium Hivocomp, dont les travaux dureront quatre ans, doivent explorer le potentiel de certains matériaux composites de manière à ce qu’ils puissent être utilisés à grande échelle pour des applications dans le domaine du transport.

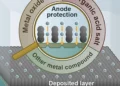

«Le problème de beaucoup de ces matériaux est que leur utilisation n’est guère compatible avec une production industrielle de masse», résume Véronique Michaud, professeure au Laboratoire de technologie des composites et polymères de l’EPFL. «Dans le cadre de ce programme, nous évaluons deux nouvelles familles de matériaux : des composites à base de polyuréthane (PU) renforcés de carbone ou des thermoplastiques renforcés par des fibres de polypropylène (PP), contenant aussi du carbone.»

Chacune de ces «catégories» a ses avantages et ses inconvénients – qui, pour l’instant, n’en font pas encore des solutions valables pour le remplacement de l’acier des pièces structurelles des véhicules. « Pour une production à la chaîne, il faut notamment que le temps de mise en œuvre de ces matériaux soit extrêmement court, reprend Véronique Michaud. Il faut aussi tenir compte de la question de la fin de vie des pièces, problématique en ce qui concerne le PU, que l’on ne peut pas refondre.»

A l’EPFL, les chercheurs s’attellent à la caractérisation des propriétés physiques des deux types de composites, en particulier la formation de contraintes internes lors de la fabrication des pièces, pouvant conduire à des défauts de forme, par exemple. Jan-Anders Månson, directeur du laboratoire, pilote aussi, pour l’ensemble du consortium, la préparation de pièces de démonstration, dont les premières doivent sortir de leurs moules en 2013. Pour chacune d’elles, il est nécessaire de réaliser un bilan énergétique complet : alléger un véhicule pour en réduire la consommation ne sert à rien si la pollution engendrée en amont par la fabrication des matériaux est encore plus forte… « Il faut calculer après combien de kilomètres le bilan écologique devient intéressant. Nous devons pour cela prendre en compte tout le cycle de vie de chaque pièce, soit les produits utilisés, les additifs nécessaires, le coût du recyclage, etc.»

Autant d’informations qui permettront de réaliser différents «scénarios industriels». Aux constructeurs automobiles de décider ensuite, en connaissance de cause, s’ils sont prêts à franchir le pas. Mais la présence des groupes VW, Daimler et Fiat dans le consortium suffit déjà à démontrer que l’industrie ne manque pas d’intérêt pour ces matières.

Je dis cela comme ça, mais dans le métier du levage, on rencontre de temps en temps, l’usage de bois d’Azobe pour la stabilité de grues de 1200 T de capacité. Peut être qu’il y aurait une piste à explorer ?

je suis sur que le bois a une place d’avenir ds l’automobile, il a d’ailleurs déja été utilisé avec succès sur des voitures, certes confidentielles, les Marcos ou les barquettes Costin Nathan.

Je suis pour une société décarbonée, donc contre les solutions d’allègement proposées dans cet article. Mieux que le bois, l’osier, léger, souple, ne nécéssitant pas d’entrants, à cycle de croissance rapide, cultivable en france. utilisé aux débuts de l’aviation pour toutes ces qualités, et spécialement la légèreté; Osons l’osier !

Pourquoi faire des recherches inutiles et coûteuses, je connais un moyen d’économiser le carburant: un véhicule d’avenir, environ 15 kg tout équipé, j’ai cité le VELO. Oui, je vous vois venir: il n’est pas utilsable partout, pour tout etc..etc…, mais en complément du train, du covoiturage, du non-déplacement (on n’en parle pas beucoup de celui là) et de la voiture exceptionnellement, on arrive à économiser à peu prés 80 % de carburant et cela immédiatement sans recherches et études de technocrate et autres. Il serait temps de changer notre façon de voir et de regarder les choses autrement.