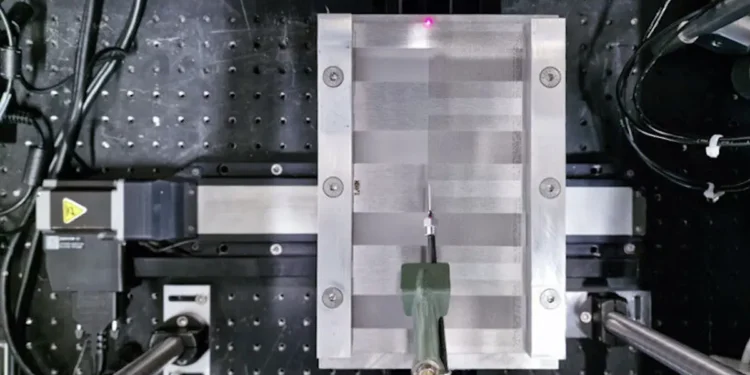

Le traitement du métal au moyen du laser permet la fabrication automatisée et précise de pièces complexes, que ce soit pour l’industrie automobile ou pour la médecine. Les procédés courants nécessitent toutefois des essais préliminaires coûteux. Les chercheurs de l’Empa à Thoune utilisent l’apprentissage automatique pour rendre les procédés laser plus précis, moins chers et plus efficaces.

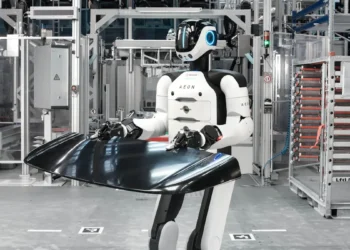

Les procédés basés sur le laser pour le traitement des métaux sont considérés comme particulièrement polyvalents dans l’industrie. Le laser permet par exemple de souder des composants avec précision ou de fabriquer des pièces plus complexes par impression 3D, et ce de manière rapide, précise et automatisable. C’est pourquoi les procédés basés sur le laser sont utilisés dans de nombreuses branches, par exemple dans l’industrie automobile et aéronautique, où une précision maximale est exigée, ou dans la technique médicale, par exemple pour la fabrication d’implants en titane sur mesure.

Mais malgré leurs performances, les procédés laser sont techniquement exigeants. Les interactions complexes entre le laser et le matériau rendent le processus sensible aux moindres écarts – que ce soit dans la nature du matériau ou dans les réglages des paramètres du laser. Même de faibles variations peuvent entraîner des erreurs dans la production.

« Pour que les processus basés sur le laser puissent être utilisés de manière flexible et obtenir des résultats cohérents, nous travaillons à une meilleure compréhension, à la surveillance et au contrôle des processus basés sur le laser », explique Elia Iseli, chef de groupe de recherche dans le département « Advanced Materials Processing » de l’Empa à Thoune. Tout à fait en accord avec ces principes, Giulio Masinelli et Chang Rajani, deux chercheurs du groupe, veulent rendre les procédés de production basés sur le laser moins chers, plus efficaces et plus accessibles – grâce à l’apprentissage automatique.

Vaporiser ou fondre ?

Les deux chercheurs se sont d’abord attaqués à la fabrication additive, c’est-à-dire à l’impression 3D de métaux par laser. Ce procédé, appelé techniquement « Powder Bed Fusion » (PBF), fonctionne un peu différemment de l’impression 3D traditionnelle. De fines couches de poudre de métal sont fondues au laser aux endroits précis, de sorte que la pièce finie est « soudée » au fur et à mesure.

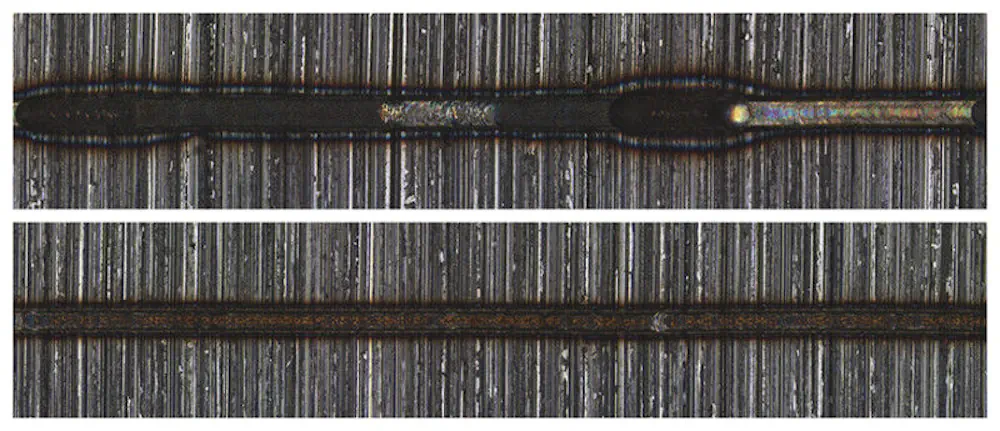

Le PBF permet de réaliser des géométries complexes qui ne sont guère réalisables avec d’autres procédés. Mais avant de pouvoir commencer la fabrication, il faut presque toujours procéder à une série d’essais préliminaires coûteux. En effet, il existe deux modes de traitement du métal au laser, dont le PBF : dans le mode de conduction, le métal est simplement fondu. Dans le « keyhole mode » ou le soudage en profondeur, il est vaporisé par endroits. Le mode de conduction, plus lent, convient aux composants fins et très précis. Le soudage en profondeur est un peu moins précis, mais beaucoup plus rapide et convient également aux pièces plus épaisses.

La limite exacte entre ces deux modes dépend d’une multitude de paramètres. Pour obtenir la meilleure qualité du produit fini, il faut les bons réglages – et ceux-ci varient fortement en fonction du matériau qui est traité. « Même un nouveau lot de la même poudre de départ peut nécessiter des réglages complètement différents », explique Giulio Masinelli.

Moins d’essais pour une meilleure qualité

Normalement, une série d’essais doit donc être effectuée avant chaque lot afin de déterminer les réglages optimaux de paramètres tels que la vitesse de balayage et la puissance du laser pour chaque pièce. Cela consomme beaucoup de matériel et doit être accompagné par un spécialiste. « C’est pourquoi de nombreuses entreprises ne peuvent même pas s’offrir le PBF », explique Giulio Masinelli.

Giulio Masinelli et Chang Rajani ont donc optimisé cette série d’essais à l’aide de l’apprentissage automatique. Pour cela, ils utilisent les données des capteurs optiques déjà présents dans les machines laser. Les chercheurs ont « appris » à leur algorithme à « voir », pendant un essai, dans quel mode de soudage se trouve le laser à l’aide de ces données optiques. Sur cette base, l’algorithme détermine les réglages pour l’essai suivant. Cela permet de réduire d’environ deux tiers le nombre d’essais préliminaires nécessaires, tout en conservant la qualité du produit final.

« Nous espérons qu’avec notre algorithme, même les non-experts pourront utiliser les appareils PBF », résume Giulio Masinelli. Pour que l’algorithme puisse être utilisé dans l’industrie, il suffirait que les fabricants d’appareils l’intègrent dans le firmware des machines de soudage au laser.

Optimisation en temps réel

Le PBF n’est pas le seul procédé laser qui peut être optimisé grâce à l’apprentissage automatique. Dans un autre projet, Chang Rajani et Giulio Masinelli ont mis l’accent sur le soudage au laser, mais sont allés encore plus loin. Ils ont en effet optimisé non seulement les essais préliminaires, mais aussi le processus de soudage lui-même. En effet, même avec des réglages optimaux, le soudage au laser peut être imprévisible, par exemple lorsque de minuscules défauts à la surface du métal passent sous le faisceau laser.

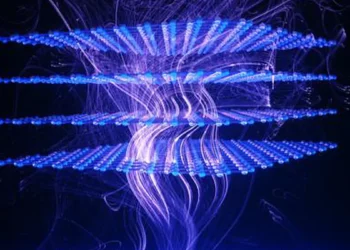

« Influencer le processus de soudage en temps réel n’est actuellement pas possible », explique Chang Rajani. « Cela dépasse les capacités des experts humains ». La vitesse à laquelle les données doivent être évaluées et les décisions prises est un défi même pour les ordinateurs. C’est pourquoi Chang Rajani et Giulio Masinelli ont utilisé pour cette tâche un type particulier de puce informatique, appelé Field-Programmable Gate Array (FPGA). « Avec les FPGA, nous savons exactement quand ils vont exécuter une commande et combien de temps cela va prendre, ce qui n’est pas le cas avec un PC classique », commente Giulio Masinelli.

Néanmoins, le FPGA de leur système est également couplé à un PC, qui sert en quelque sorte de « cerveau de secours ». Pendant que la puce spéciale est occupée à observer et à contrôler les paramètres du laser, l’algorithme sur le PC apprend à partir de ces données. « Si nous sommes satisfaits de la performance de l’algorithme dans l’environnement virtuel sur le PC, nous pouvons le transférer sur le FPGA et rendre ainsi la puce plus intelligente d’un seul coup », conclut Giulio Masinelli.

Les deux chercheurs de l’Empa en sont convaincus : l’apprentissage automatique et l’intelligence artificielle peuvent encore apporter beaucoup dans le domaine du traitement laser des métaux. C’est pourquoi ils continuent de développer leurs algorithmes et modèles et d’élargir leur champ d’application – en collaboration avec des partenaires de la recherche et de l’industrie.

Source : EMPA

G Masinelli, L Schlenger, K Wasmer, T Ivas, J Jhabvala, C Rajani, A Jamili, R Logé , P Hoffmann, D Atienza: Autonomous exploration of the PBF-LB parameter space: An uncertainty-driven algorithm for automated processing map generation; Additive Manufacturing (2025); doi: 10.1016/j.addma.2025.104677

G Masinelli, C Rajani, P Hoffmann, K Wasmer, D Atienza: Reinforcement Learning on Reconfigurable Hardware: Overcoming Material Variability in Laser Material Processing; IEEE International Conference on Robotics and Automation (ICRA), 2025; doi: 10.48550/arXiv.2501.19102