Des ingénieurs ont transformé de l’argile de qualité inférieure en un supplément de ciment à haute performance, ouvrant ainsi un nouveau marché potentiel pour les matériaux de construction durables.

La production mondiale de ciment – un ingrédient clé du béton – est responsable de 8 % des émissions mondiales de CO₂.

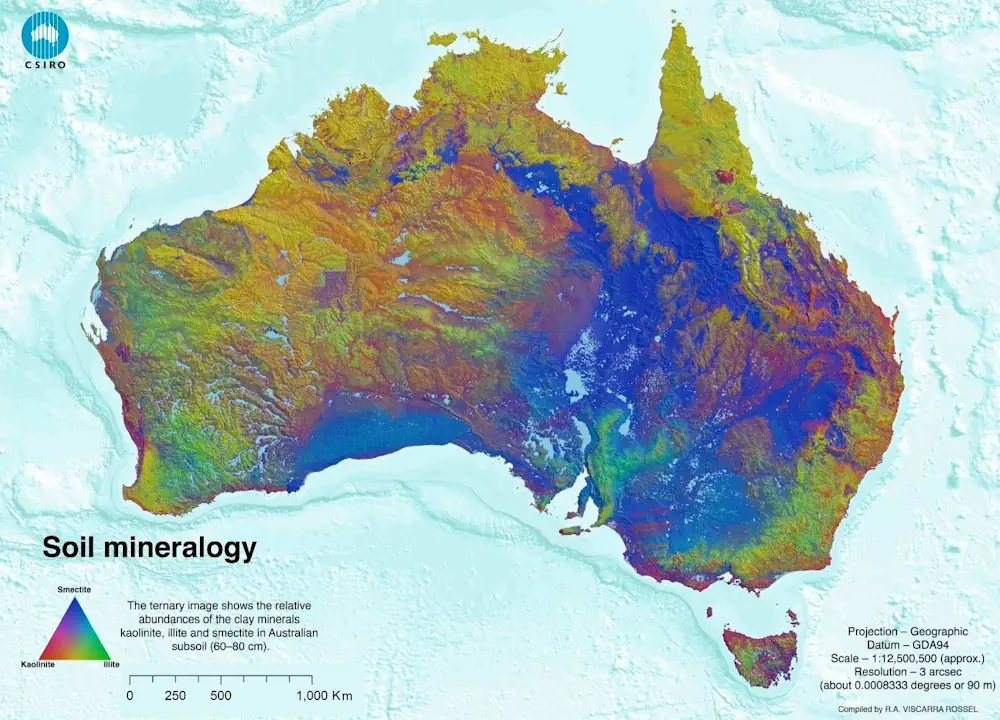

Le remplacement d’une partie du ciment par de l’argile réduit l’impact sur l’environnement, mais l’argile kaolinique de haute qualité qui convient le mieux au remplacement du ciment fait l’objet d’une demande de plus en plus forte pour les céramiques, les peintures, les cosmétiques et le papier.

L’équipe du RMIT vient de démontrer que l’argile illite, moins chère et plus abondante, peut être mélangée à de l’argile kaolinite de qualité inférieure pour fabriquer du béton plus solide.

Une avancée technologique pour un avenir à faible teneur en carbone

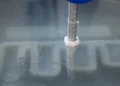

L’étude publiée dans « Construction and Building Materials » présente un nouveau processus, dans lequel les argiles illite et kaolin de qualité inférieure sont mélangées dans une proportion égale, puis chauffées à 600 degrés Celsius.

Le traitement des deux ingrédients ensemble, plutôt que séparément, a permis d’améliorer les performances du matériau, selon l’étude.

Chamila Gunasekara, chef de projet, a indiqué que l’argile illite de qualité inférieure ne se lie normalement pas bien au ciment et à l’eau, mais que le processus de chauffage conjoint, ou co-calcination, améliore considérablement la capacité de liaison de l’argile illite, connue sous le nom de réactivité pouzzolanique.

« Grâce à cette approche, nous sommes en mesure de remplacer 20 % du ciment utilisé par des combinaisons d’illite et de kaolin de qualité inférieure, tout en obtenant des performances encore meilleures pour le produit obtenu », a ajouté M. Gunasekara, de l’école d’ingénierie du RMIT.

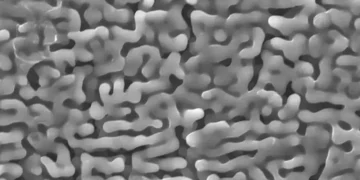

La quantité de matière désordonnée dans les nouvelles argiles a augmenté de 18 %, ce qui est bénéfique pour la solidité et la durabilité. Le matériau retient également plus d’eau sous une forme chimiquement stable, ce qui laisse présager de meilleures réactions à long terme qui aident la structure à rester solide.

« La porosité est réduite de 41 % et la résistance à la compression est augmentée de 15 %, les changements dans la formation des composés de fer contribuant à créer une structure interne plus serrée et plus compacte », a précisé le chef de projet.

Ces améliorations démontrent que les mélanges illite-kaolin co-calciné peuvent égaler ou dépasser les performances des substituts traditionnels à base de kaolin.

La demande de kaolin ne cesse de croître, le marché étant estimé à 6 milliards de dollars américains d’ici 2032, et l’on espère que, grâce à cette recherche, un marché pour l’argile illite pourrait suivre.

L’auteur principal de l’étude, le Dr Roshan Jayathilakage, a déclaré que la technique était également plus efficace sur le plan énergétique.

« Comme les matières premières sont traitées ensemble, cela rationalise les opérations industrielles et réduit la consommation de carburant par rapport à de multiples étapes de calcination », a commenté M. Jayathilakage.

« Cela rend la méthode non seulement techniquement valable, mais aussi économiquement et écologiquement extensible. »

Un nouvel outil de calcul accélère la transformation écologique

La recherche met également en évidence les avancées informatiques dans le domaine de la science des matériaux.

Les travaux du groupe s’appuient sur un outil de calcul avancé pour l’analyse et la conception du béton, développé en partenariat avec l’université d’Hokkaido, au Japon.

Cet outil permet à l’équipe d’évaluer les performances de diverses argiles activées dans les mélanges de béton, en fournissant des informations détaillées sur leurs propriétés mécaniques, leur durabilité et leur efficacité énergétique, alors que les approches actuellement disponibles n’y parvenaient pas.

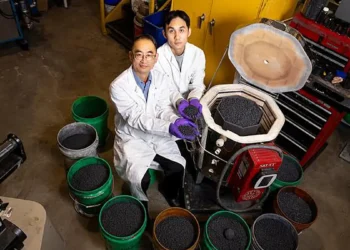

Le Dr Yuguo Yu, de l’école d’ingénierie du RMIT, a déclaré que cet outil de calcul permettait une évaluation plus efficace des performances des matériaux, en réduisant la dépendance à l’égard d’essais de laboratoire approfondis.

« En prédisant comment les différentes compositions d’argile affectent le comportement du béton, les ingénieurs sont en mesure de mieux concevoir des mélanges efficaces sur le plan énergétique, adaptés aux types d’argile locaux et aux conditions environnementales spécifiques », a-t-il dit.

« Cet outil virtuel pourrait permettre au secteur de la construction d’accélérer l’adoption de matériaux respectueux de l’environnement, ouvrant ainsi la voie à une transformation plus verte pour un avenir plus durable. »

S’appuyant sur des collaborations avec des partenaires internationaux, notamment l’Installation européenne de rayonnement synchrotron en France, l’équipe du RMIT continue d’étudier comment les différents types d’argile et les techniques d’activation influencent le comportement du béton à plusieurs échelles, tout en élargissant les essais de performance dans des conditions réelles.

Cette recherche a été rendue possible par le centre de recherche ARC Industrial Transformation Research Hub for Transformation of Reclaimed Waste Resources to Engineered Materials and Solutions for a Circular Economy (TREMS).

Dirigé par le professeur Sujeeva Setunge du RMIT, TREMS rassemble des scientifiques de haut niveau et des experts industriels de neuf universités australiennes et de 36 partenaires étatiques, industriels et internationaux afin de minimiser les déchets et de réutiliser les matériaux récupérés pour la construction et la fabrication de pointe.

« A combination technique to improve natural low-grade illite as supplementary cementitious material for concrete » est publié dans Construction and Building Materials (DOI : 10.1016/j.conbuildmat.2025.141334). DOI : https://doi.org/10.1016/j.conbuildmat.2025.141334

D’autres recherches pertinentes comprennent « On the hydration of limestone calcined kaolinitic clay cement and energy-efficient production », publié dans Cement and Concrete Composites (DOI : 10.1016/j.cemconcomp.2024.105698). DOI : https://doi.org/10.1016/j.cemconcomp.2024.105698