Un nouveau procédé de fabrication permet de produire des pièces automobiles en aluminium à haute résistance qui réduisent les coûts et sont plus respectueuses de l’environnement

L’industrie automobile a mis au point un processus innovant permettant de collecter et transformer les déchets d’aluminium en nouvelles pièces de véhicules, notamment pour les véhicules électriques. En collaboration avec Magna, entreprise spécialisée dans les technologies de mobilité, le Pacific Northwest National Laboratory du ministère de l’énergie a présenté un nouveau procédé de fabrication. Celui-ci permet de réduire de plus de 50% l’énergie intrinsèque et de plus de 90% les émissions de dioxyde de carbone en supprimant la nécessité d’extraire et de raffiner la même quantité de minerai d’aluminium brut. L’utilisation de l’aluminium léger contribue en effet à augmenter l’autonomie des véhicules électriques. Cette innovation ouvre ainsi de nouvelles perspectives pour l’industrie automobile et représente un véritable progrès écologique.

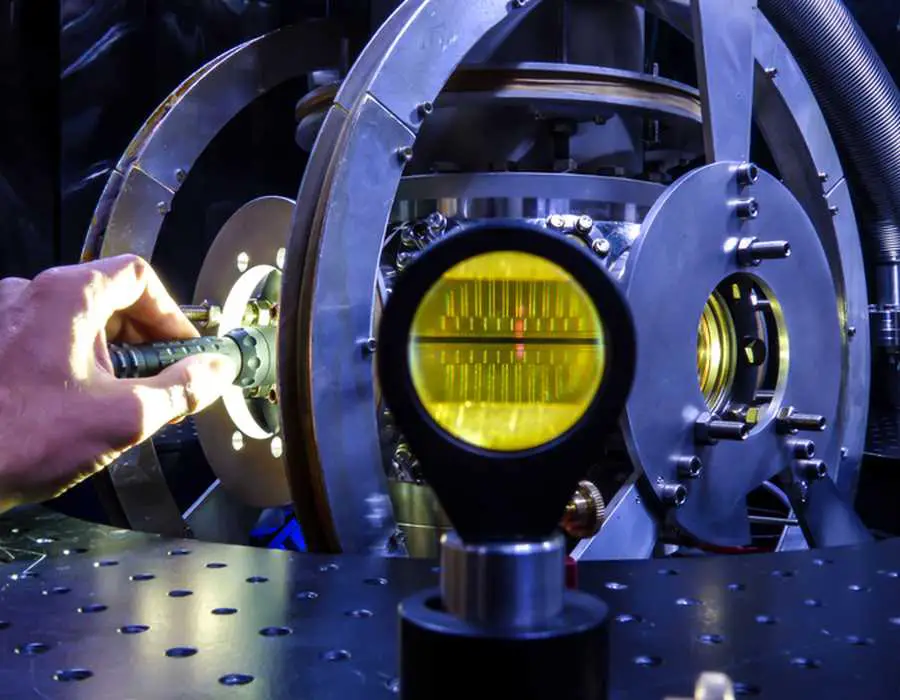

Ce processus breveté et primé de traitement et d’extrusion assistés par cisaillement (ShAPE™) collecte les morceaux de ferraille et les chutes d’aluminium provenant de la fabrication automobile et les transforme directement en matériau approprié pour les nouvelles pièces de véhicules. Il est maintenant mis à l’échelle pour fabriquer des pièces légères en aluminium pour les véhicules électriques.

L’avancée la plus récente, décrite en détail dans un nouveau rapport ( .pdf )et dans un article de recherche de Manufacturing Letters, élimine la nécessité d’ajouter de l’aluminium nouvellement extrait au matériau avant de l’utiliser pour de nouvelles pièces. En réduisant le coût du recyclage de l’aluminium, les fabricants pourraient être en mesure de réduire le coût global des composants en aluminium, ce qui leur permettrait de mieux remplacer l’acier.

« Nous avons montré que les pièces en aluminium formées avec le procédé ShAPE répondent aux normes de l’industrie automobile en matière de résistance et d’absorption d’énergie« , a déclaré Scott Whalen, scientifique spécialiste des matériaux au PNNL et chercheur principal. La clé réside dans le fait que le procédé ShAPE élimine les impuretés métalliques de la ferraille sans nécessiter d’étape de traitement thermique gourmande en énergie. À lui seul, ce procédé permet un gain de temps considérable et introduit de nouvelles efficacités. »

Le nouveau rapport et les publications de recherche marquent l’aboutissement d’un partenariat de quatre ans avec Magna, le plus grand fabricant de pièces automobiles d’Amérique du Nord. Magna a reçu un financement pour la recherche collaborative de l’Office des technologies des véhicules du ministère de l’énergie, dans le cadre du programme Lightweight Materials Consortium (LightMAT).

« La durabilité est au premier plan de tout ce que nous faisons chez Magna« , a déclaré Massimo DiCiano, directeur de la science des matériaux chez Magna. « De nos processus de fabrication aux matériaux que nous utilisons, le processus ShAPE est une excellente preuve de la façon dont nous cherchons à évoluer et à créer de nouvelles solutions durables pour nos clients.«

Avantages de l’aluminium

Outre l’acier, l’aluminium est le matériau le plus utilisé dans l’industrie automobile. Les propriétés avantageuses de l’aluminium en font un composant automobile attrayant. Plus léger et plus résistant, l’aluminium est un matériau clé dans la stratégie visant à fabriquer des véhicules légers pour améliorer l’efficacité, qu’il s’agisse d’augmenter l’autonomie d’un véhicule électrique ou de réduire la capacité de la batterie. Bien que l’industrie automobile recycle actuellement la majeure partie de son aluminium, elle y ajoute régulièrement de l’aluminium primaire nouvellement extrait avant de le réutiliser, afin de diluer les impuretés.

Les fabricants de métaux s’appuient également sur un processus centenaire de préchauffage des briques, ou « billettes » comme on les appelle dans l’industrie, à des températures supérieures à 550 °C pendant de nombreuses heures. L’étape de préchauffage dissout les groupes d’impuretés tels que le silicium, le magnésium ou le fer dans le métal brut et les répartit uniformément dans la billette par un processus connu sous le nom d’homogénéisation.

En revanche, le procédé ShAPE réalise la même étape d’homogénéisation en moins d’une seconde, puis transforme l’aluminium solide en un produit fini en quelques minutes, sans qu’aucune étape de préchauffage ne soit nécessaire.

« Avec nos partenaires de Magna, nous avons atteint une étape critique dans l’évolution du procédé ShAPE« , a déclaré M. Whalen. « Nous avons démontré sa polyvalence en créant des pièces carrées, trapézoïdales et multicellulaires qui répondent toutes aux critères de qualité en matière de résistance et de ductilité.«

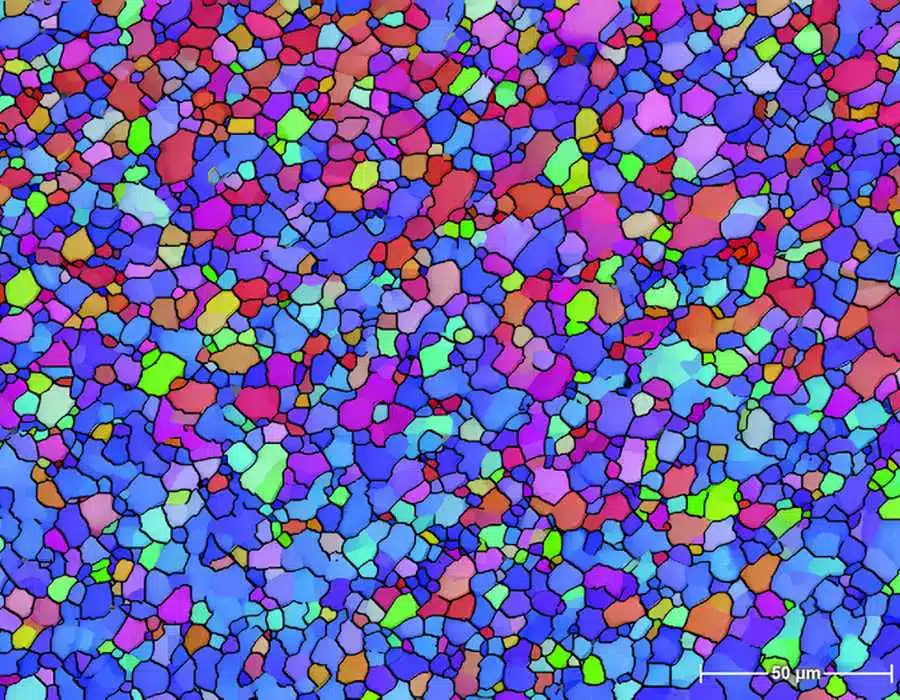

Pour ces expériences, l’équipe de recherche a travaillé avec un alliage d’aluminium connu sous le nom de 6063, ou aluminium architectural. Cet alliage est utilisé pour divers composants automobiles, tels que les berceaux de moteur, les pare-chocs, les rails de châssis et les garnitures extérieures. L’équipe de recherche du PNNL a examiné les formes extrudées à l’aide de la microscopie électronique à balayage et de la diffraction par rétrodiffusion d’électrons, qui crée une image de l’emplacement et de la microstructure de chaque particule métallique dans le produit fini. Les résultats ont montré que les produits ShAPE sont uniformément résistants et ne présentent pas de défauts de fabrication susceptibles d’entraîner une défaillance des pièces. En particulier, les produits ne présentaient aucun signe des grands amas d’impuretés métalliques qui peuvent entraîner la détérioration des matériaux et qui ont entravé les efforts d’utilisation de l’aluminium recyclé secondaire pour fabriquer de nouveaux produits.

L’équipe de recherche étudie actuellement des alliages d’aluminium encore plus résistants, généralement utilisés dans les boîtiers de batterie des véhicules électriques.

Cette innovation n’est que la première étape vers la création d’une économie circulaire pour l’aluminium recyclé dans la fabrication », a déclaré M. Whalen. « Nous travaillons actuellement à l’inclusion des flux de déchets de post-consommation, ce qui pourrait créer un tout nouveau marché pour les déchets d’aluminium secondaire.«

Outre M. Whalen, l’équipe de recherche du PNNL comprenait Nicole Overman, Brandon Scott Taysom, Md. Reza-E-Rabby, Mark Bowden et Timothy Skszek. Outre M. DiCiano, les collaborateurs de Magna étaient Vanni Garbin, Michael Miranda, Thomas Richter, Cangji Shi et Jay Mellis. Ce travail a été soutenu par le programme LightMAT de l’Office des technologies des véhicules du ministère de l’énergie.

Crédit / image – Nicole Overman ; amélioration par Cortland Johnson | Pacific Northwest National Laboratory

Légende illustration : La microstructure d’un trapèze en aluminium présente une taille de grain très raffinée et uniforme, ce qui est essentiel pour obtenir un produit solide et fiable.