Le secteur de l’aviation est aux prises avec de multiples difficultés résultant de l’augmentation du prix du carburant et de la surveillance accrue de l’incidence des avions sur l’environnement et la qualité de vie. Les chercheurs étudient de nouvelles méthodes permettant de réduire les dépenses tout en améliorant l’efficacité globale, et le marché relativement nouveau des véhicules aériens sans pilote (UAV), ou drones, ne fait pas exception.

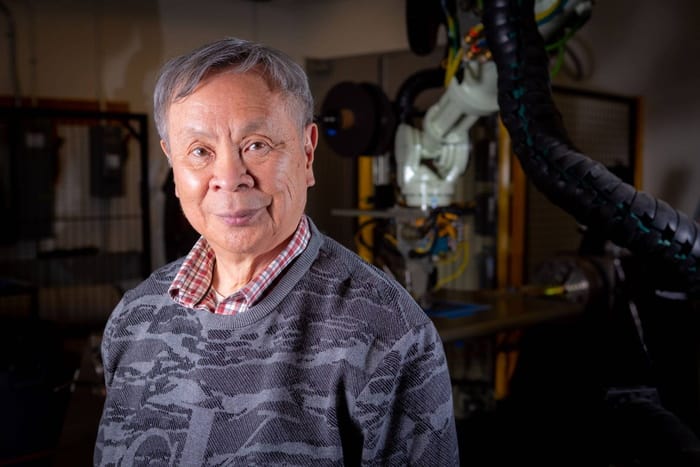

Les drones occupent une place de plus en plus importante dans le milieu de l’aviation. Dans un nouvel article publié dans la revue Composite Structures, Suong Hoa et ses étudiants coauteurs proposent une méthode permettant de rendre les ailes des drones moins coûteuses à fabriquer et plus efficaces en vol.

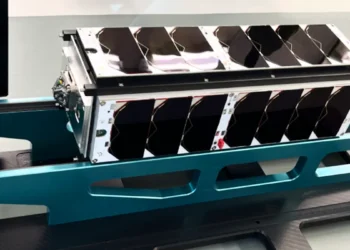

Suong Hoa est professeur de génie mécanique, industriel et aérospatial à l’École de génie et d’informatique Gina-Cody. Au moyen d’une technique mise au point par M. Hoa, connue sous le nom impression 4D de composites, les auteurs ont mené une étude de faisabilité de la mise en œuvre d’une nouvelle façon de fabriquer des ailes souples adaptatives intégrant un système de bord de fuite. La technologie expérimentale permet de remplacer le volet d’aile articulé couramment utilisé par un volet fixé au corps principal de l’aile et capable de se plier jusqu’à 20 degrés.

« Notre article montre qu’un drone utilisant ce type d’aile peut supporter une charge importante pour des véhicules de petite ou moyenne taille », explique M. Hoa, directeur du Centre de recherche sur les composites de Concordia.

Utiliser la réactivité des matériaux

L’impression 4D est semblable à l’impression 3D, à la différence qu’elle change de matériau d’un endroit à l’autre. On utilise un matériau différent parce qu’il est réactif à un stimulus particulier : l’eau, le froid ou la chaleur, par exemple. L’impression initiale se fait sur une surface plane qui est ensuite exposée au stimulus, provoquant une réaction et modifiant la forme de la surface. La quatrième dimension fait référence à la configuration modifiée du matériau initialement plat.

Vidéo short : https://www.youtube.com/shorts/j7k-ZjG0qPE

L’impression 4D de composites est plus complexe. Plutôt que d’utiliser une substance molle, semblable à de la pâte, communément utilisée par les imprimantes 3D et 4D, elle mise sur une combinaison de filaments longs et fins maintenus par une résine. Chaque filament ne fait que 10 microns d’épaisseur, soit environ 1/10e du diamètre d’un cheveu humain. L’imprimante 4D de composites déroule le mélange filament-résine en couches ultrafines, à des angles de 90 degrés les unes par rapport aux autres. Les couches sont ensuite compactées et durcies dans un four à 180 °C, puis refroidies à 0 °C, créant ainsi un objet à la fois rigide et incassable.

Comme l’expliquent les auteurs de l’article, ce procédé permet de créer une section de matériau à la courbure uniforme qui est prise en sandwich entre les surfaces supérieure et inférieure du volet de l’aile. Ce matériau est suffisamment souple et résistant pour supporter la déformation de 20 degrés dont l’aile a besoin pour sa manœuvrabilité en vol.

« L’idée est d’avoir une aile qui peut changer de forme facilement pendant le vol, ce qui serait un grand avantage par rapport aux avions à ailes fixes », explique M. Hoa.

Selon lui, la technologie 4D de composites présente un grand potentiel pour toutes sortes d’applications. La transportabilité de ses produits est un avantage majeur.

« Comme il est plat, il est facile de l’emballer pour l’envoyer dans des régions éloignées, du Grand Nord canadien à l’espace. »