La décarbonation des processus industriels a le vent en poupe un peu partout dans le monde. Les secteurs de la chimie, des engrais et de l’hydrogène sont particulièrement concernés par cette problématique, leurs activités nécessitant des températures très élevées et générant d’importantes émissions de gaz à effet de serre. Une équipe d’ingénieurs australiens a développé un réacteur électrifié innovant qui pourrait apporter une solution durable à ce défi technologique et environnemental.

Un réacteur électrifié pour transformer le reformage à sec du méthane

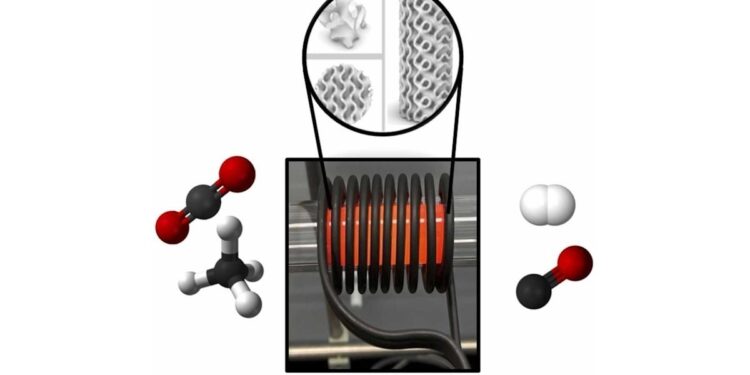

Le nouveau réacteur mis au point par les chercheurs de l’Université Monash en Australie vise à remplacer les procédés traditionnels de reformage à sec du méthane (DRM), une réaction chimique couramment utilisée dans l’industrie. Cette technique permet notamment de produire du méthanol, de l’ammoniac et des carburants synthétiques, mais nécessite des températures supérieures à 900°C, généralement obtenues par combustion de combustibles fossiles.

Selon une étude publiée dans la revue « Applied Catalysis B: Environment and Energy », le réacteur électrifié présente des avantages considérables par rapport aux méthodes conventionnelles. Alimenté par des énergies renouvelables, il permettrait de réduire les émissions de carbone de 60% tout en améliorant l’efficacité du processus.

Des performances remarquables et une intégration facilitée

Le professeur Akshat Tanksale, chercheur principal de l’étude, a souligné l’importance de telles innovations pour permettre aux industries de se décarboner sans compromettre leur productivité ou leur rentabilité. Il a déclaré : «Au lieu de dépendre de la combustion de combustibles fossiles, les industries peuvent désormais alimenter ces réactions de manière durable, réduisant à la fois les coûts opérationnels et les émissions».

Les performances du réacteur électrifié sont particulièrement impressionnantes. Le professeur Tanksale a ajouté : «Notre réacteur électrifié affiche une efficacité remarquable, convertissant 96% du méthane en énergie utilisable, dépassant le taux de conversion de 75% des méthodes traditionnelles».

Un autre avantage majeur réside dans la conception compacte et modulaire du réacteur. Cette caractéristique facilite son intégration dans les infrastructures existantes, permettant un déploiement rapide et une mise à l’échelle sur les sites industriels sans perturbations majeures.

L’innovation repose sur un réacteur structuré sur mesure utilisant des monolithes imprimés en 3D. Cette conception a été optimisée pour maximiser la surface de contact et ainsi améliorer l’efficacité du processus. Le professeur Tanksale a expliqué : «En utilisant des monolithes imprimés en 3D et une technique précise de revêtement catalytique, nous avons pu optimiser la surface et les performances, repoussant les limites du possible dans la technologie de reformage du méthane».

Ce projet a bénéficié du soutien de Woodside Energy Technologies Pty Ltd et du Conseil australien de la recherche.

Des applications potentielles dans de nombreux secteurs industriels

L’impact potentiel de cette innovation est considérable pour plusieurs industries clés :

– L’industrie de production d’ammoniac, fortement dépendante du reformage du méthane pour obtenir de l’hydrogène, pourrait grandement bénéficier de cette technologie. Elle lui permettrait de réduire son empreinte carbone tout en maintenant une productivité élevée.

– Les secteurs de la production de plastiques et de carburants, qui utilisent le reformage du méthane pour créer du gaz de synthèse (syngas) destiné à des procédés en aval, pourraient drastiquement réduire leurs émissions grâce à cette nouvelle approche.

Le développement de ce réacteur électrifié représente donc une avancée significative dans la quête de solutions durables pour l’industrie chimique et énergétique. Son adoption à grande échelle pourrait contribuer de manière importante à la réduction des émissions de gaz à effet de serre dans ces secteurs cruciaux de l’économie mondiale.

Légende illustration : Au cœur de ce reformeur électrifié innovant se trouvent des monolithes imprimés en 3D. Ces monolithes sont recouverts de catalyseurs et ont une structure de pores spéciale pour améliorer l’efficacité.

Article : « Electrified reformer for syngas production – Additive manufacturing of coated microchannel monolithic reactor » – DOI: 10.1016/j.apcatb.2024.124640