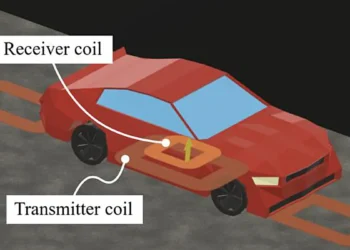

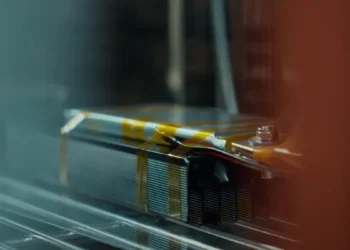

Les batteries lithium-ion sont un élément essentiel de la fabrication des appareils depuis des années, mais les électrolytes liquides dont elles dépendent pour fonctionner sont assez instables, ce qui entraîne des risques d’incendie et des problèmes de sécurité. Aujourd’hui, des chercheurs de l’État de Pennsylvanie sont à la recherche d’une solution alternative fiable de stockage de l’énergie pour les ordinateurs portables, les téléphones et les véhicules électriques : les électrolytes à l’état solide (SSE).

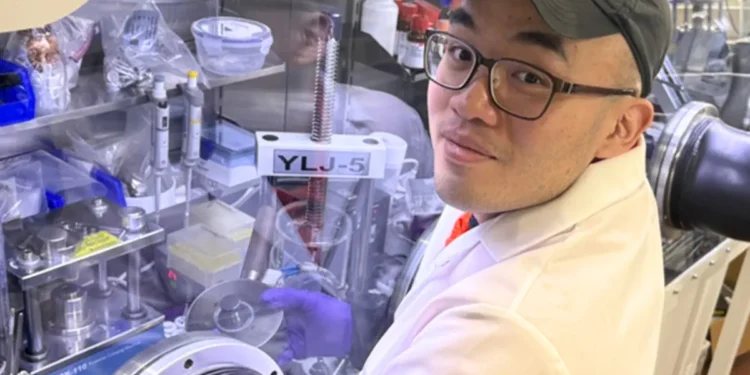

Selon Hongtao Sun, professeur adjoint d’ingénierie industrielle et de fabrication, les batteries solides – qui utilisent des SSE au lieu d’électrolytes liquides – constituent une alternative de premier plan aux batteries lithium-ion traditionnelles. Il explique qu’en dépit de différences importantes, les batteries fonctionnent de manière similaire à un niveau fondamental.

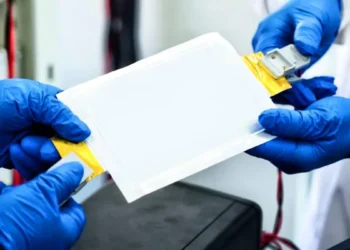

« Les batteries rechargeables contiennent deux électrodes internes : une anode d’un côté et une cathode de l’autre« , a indiqué M. Sun. « Les électrolytes servent de pont entre ces deux électrodes, assurant un transport rapide pour la conductivité. Les batteries lithium-ion utilisent des électrolytes liquides, tandis que les batteries à l’état solide utilisent des SSE. »

« Les batteries à l’état solide offrent une stabilité et une sécurité accrues par rapport aux batteries lithium-ion traditionnelles, mais elles sont confrontées à plusieurs défis en matière de fabrication et de conductivité« , a expliqué M. Sun. Par exemple, les températures élevées introduites dans le processus de fabrication, en particulier avec les SSE à base de céramique, peuvent entraver leur production et leur mise en œuvre pratique.

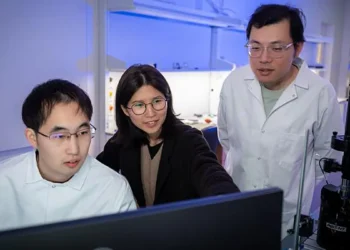

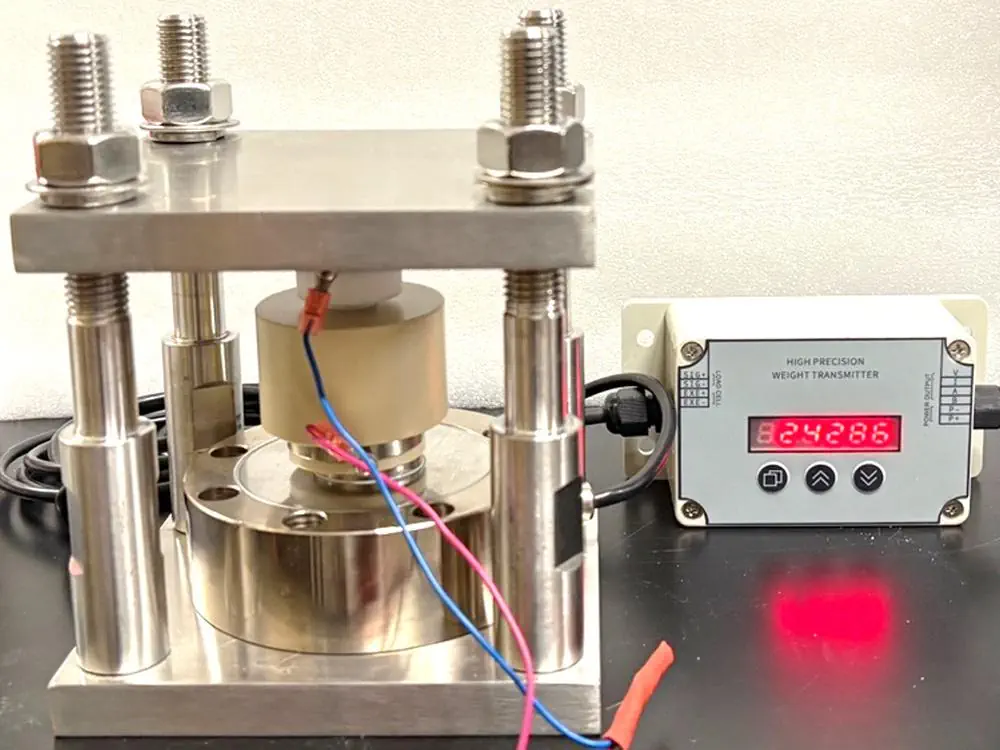

Pour surmonter ce défi, Sun et son équipe ont utilisé une technique connue sous le nom de frittage à froid – un processus dans lequel les matériaux en poudre sont chauffés, traités avec un solvant liquide et comprimés dans une forme plus dense – pour incorporer un SSE composite céramique-polymère hautement conducteur connu sous le nom de LATP-PILG. La méthode est dite « froide » parce qu’elle fonctionne à des températures de traitement nettement inférieures à celles du frittage traditionnel, en s’appuyant sur la pression appliquée et sur une petite quantité de solvant liquide pour mener à bien le processus.

Les SSE traditionnels à base de céramique sont généralement composés de grains polycristallins – des matériaux constitués de centaines de cristaux minuscules – séparés par des joints de grains. Selon M. Sun, ces joints de grains sont considérés comme des défauts qui entravent le transport des ions conducteurs. Pour réduire la perte de conduction dans les SSE à base de céramique, l’équipe de Sun a co-soudé un gel liquide poly-ionique (PILG) avec des céramiques LATP pour former un SSE composite polymère-céramique, un matériau idéal à utiliser en raison de sa stabilité et de sa haute conductivité.

Le PILG agit comme une « limite de grain » hautement conductrice dans le SSE, facilitant le transport des ions à travers des limites conçues plutôt qu’à travers des interfaces naturelles sujettes aux défauts. Selon M. Sun, l’équipe a d’abord tenté d’utiliser le frittage traditionnel à haute température pour développer ses nouveaux SSE, mais elle s’est immédiatement heurtée à des problèmes.

« L’un des défis de la fabrication des SSE composites à base de LATP est que la température de frittage de la céramique est très élevée, au point que le frittage traditionnel brûlerait en fait tous les additifs tels que le composé polymère avant que la céramique ne puisse être correctement densifiée« , a commenté M. Sun. « C’est pourquoi nous avons dû mettre en œuvre le frittage à froid, afin de maintenir les températures à un niveau beaucoup plus bas.«

La technologie de frittage à froid a été développée en 2016 dans le cadre d’un projet de recherche dirigé par Clive Randall, directeur de l’Institut de recherche sur les matériaux de Penn State et professeur émérite de science et d’ingénierie des matériaux. Son application au développement de batteries à l’état solide est apparue en 2018, lorsqu’un chercheur postdoctoral du laboratoire d’Enrique Gomez, professeur de génie chimique et doyen associé par intérim pour l’équité et l’inclusion du College of Engineering, a fritté à froid des électrolytes composites en céramique.

Selon M. Sun, le frittage traditionnel exige des températures avoisinant 80 % du point de fusion du matériau, ce qui, pour les composés céramiques comme le LATP, peut facilement atteindre 900 à 1 000 degrés Celsius.

« Pour cette application, nous avons pu maintenir des températures de frittage très basses, de l’ordre de 150 degrés Celsius », précise M. Sun. « Cela nous permet d’intégrer différents types de matériaux dans une forme très dense en utilisant le processus de frittage à froid, indépendamment de leurs températures de traitement distinctes.

En frittant les céramiques LATP avec le gel PILG, l’équipe de M. Sun a mis au point des SSE composites dotés d’une conductivité ionique élevée à température ambiante, entre autres atouts.

« En plus d’une conductivité améliorée, notre SSE composite polymère-céramique présente une fenêtre de tension très large, entre 0 et 5,5 volts« , a dit encore M. Sun, expliquant que les électrolytes liquides traditionnels ont une fenêtre de 0 à 4 volts. « La large fenêtre de tension de nos électrolytes composites en céramique permet d’utiliser des cathodes à haute tension, ce qui permet à la batterie de générer plus d’énergie. »

Pour M. Sun, les applications de cette technologie de frittage à froid pourraient un jour aller au-delà de l’amélioration des batteries. Il estime que le frittage à froid a de grandes implications sur la manière dont les entreprises abordent l’utilisation des matériaux composites céramiques dans la fabrication en général, ainsi que dans des industries plus spécifiques telles que la fabrication de semi-conducteurs.

« Notre prochain objectif est de développer un système de fabrication durable qui permette la production à grande échelle et la recyclabilité, car c’est la clé des applications industrielles de cette technologie » , a conclu M. Sun. « C’est la grande vision à laquelle nous espérons travailler dans les années à venir. »

Article : « Probing cold sintering-regulated interfaces and integration of polymer-in-ceramic solid-state electrolytes » – DOI : doi.org/10.1016/j.mtener.2025.101829