Une équipe de recherche a utilisé des techniques d’impression 3D avancées pour développer du verre de silice « sans frittage » à basse température. Ils ont converti des objets imprimés en 3D en structures de verre de silice à des températures bien inférieures au frittage traditionnel, offrant une voie prometteuse pour une fabrication du verre efficace et précise.

L’équipe a utilisé une résine à base de silsesquioxane oligomère polyhédrique (POSS) pour ce projet. Ces travaux sur la résine POSS ont des applications potentielles, notamment la production de dispositifs multi-échelles, comme les dispositifs microfluidiques et les composants optiques, ainsi que le traitement hybride avec les semi-conducteurs, les MEMS et les dispositifs photoniques.

« Le point clé est que la chimie des résines peut rendre l’impression 3D de verre de silice sans frittage à basse température pratique et évolutive en concevant une résine hybride organique-inorganique à faible viscosité avec une teneur en silice plus élevée », explique Shoji Maruo, professeur à la faculté d’ingénierie de l’Université nationale de YOKOHAMA.

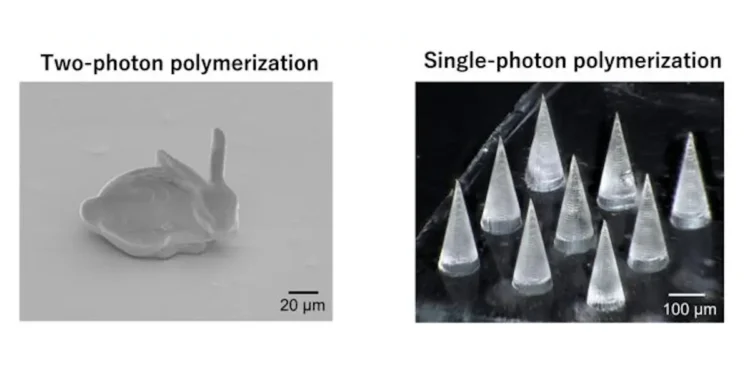

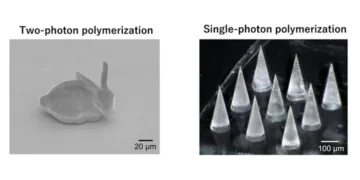

Le frittage est un traitement thermique où les matériaux sont compactés et formés en une masse solide. Dans un processus sans frittage, la résine est convertie en sa forme solide finale sans recourir à des températures élevées. L’équipe a réduit le retrait de calcination à ~36 %, contre ~42 % dans les systèmes POSS antérieurs. Cela réduit la fissuration et la déformation et permet une conversion en silice transparente à ~650–700 °C en utilisant à la fois la polymérisation à deux photons haute résolution et la stéréolithographie à photon unique, moins coûteuse. L’adaptabilité de cette résine permet des ajustements de taille flexibles dans la production de dispositifs multi-échelles. De plus, elle maintient une haute précision, de l’échelle micronique aux dimensions macroscopiques.

Le verre est un matériau doté d’une excellente résistance à la chaleur, d’une grande durabilité et d’une transparence optique. Les avancées récentes de la technologie d’impression 3D ont permis la fabrication de formes complexes difficiles à réaliser avec les méthodes de formage traditionnelles comme le soufflage. En particulier, la stéréolithographie, une technique d’impression 3D du verre qui offre le plus haut niveau de précision de fabrication, devrait permettre la production de composants optiques à haute valeur ajoutée et de circuits microfluidiques. La stéréolithographie est capable d’une ultra-haute précision. Cependant, la fabrication de verre par stéréolithographie nécessite traditionnellement un processus post-traitement de frittage à des températures supérieures à 1000°C pour éliminer les composants organiques d’une encre de résine contenant des nanoparticules de silice et obtenir des structures de verre transparentes.

Les avancées récentes dans l’impression 3D de verre de silice ont mis en lumière les limites de la stéréolithographie conventionnelle, qui nécessite un frittage à haute température et utilise souvent des matériaux à base de suspension. Pour remédier à ces limites, une approche sans frittage utilisant une résine à base de POSS a retenu l’attention des chercheurs. Ces approches sont capables de former de la silice fondue transparente à seulement 650°C. Cependant, ces systèmes POSS antérieurs souffraient d’un retrait important dû à l’ajout de monomères organiques pour réduire la viscosité de la résine. Les monomères sont des molécules spéciales qui se connectent à d’autres molécules similaires pour former de longs réseaux. Ce sont les blocs de construction simples qui forment les polymères. L’équipe a synthétisé cette nouvelle résine POSS polymérisable à faible viscosité sans monomères supplémentaires. La résine a conservé ses propriétés sans frittage tout en réduisant le retrait.

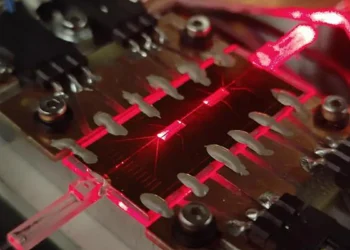

La résine POSS est appliquée à la polymérisation à photon unique utilisant des lasers bleus ou des lampes ultraviolettes. Cela présente un potentiel pour la fabrication de dispositifs microfluidiques en encapsulant un moule imprimé en 3D dans la résine POSS, suivi d’une exposition et d’une calcination pour éliminer le moule imprimé en 3D. Cette technique de moulage ne nécessite pas de nettoyage de la résine non polymérisée à l’intérieur du microcanal, ce qui rend la création de microcanaux fins et complexes plus facile que les méthodes qui créent directement les microcanaux par impression 3D.

« Dans cette étude, nous avons développé une nouvelle résine hybride organique-inorganique à base de POSS, à haute teneur en silice et à faible viscosité, sans utiliser de nanoparticules de silice, et avons démontré l’impression 3D de verre par calcination à basse température (~650-700°C) », souligne Maruo.

En se projetant dans la recherche future, l’objectif ultime de l’équipe est de fabriquer rapidement des structures 3D en verre transparent de taille centimétrique avec une résolution submicronique en combinant la lithographie à deux photons et la stéréolithographie à photon unique pour une impression 3D multi-échelles. Ce type d’impression 3D multi-échelles permettra la fabrication de lentilles de haute précision, de composants optiques multifonctionnels à forme libre et de circuits microfluidiques complexes. « De plus, nous visons à réaliser une plateforme de fabrication additive de silice à basse température (~650-700°C) qui permettra une intégration hybride avec des dispositifs semi-conducteurs, MEMS et photoniques », conclut Maruo.

Article : Low-Temperature Glass 3D Printing via Two-Photon and Single-Photon Polymerization of Oligo-Silsesquioxanes – Journal : Polymers – DOI : Lien vers l’étude

Source : Yokohama U.