Jennifer Chu

La bouteille en plastique que vous venez de jeter dans la poubelle de recyclage pourrait fournir un support structurel pour votre future maison.

Des ingénieurs du MIT utilisent du plastique recyclé pour imprimer en 3D des poutres, des fermes et d’autres éléments structurels de qualité constructive qui pourraient un jour offrir des alternatives plus légères, modulaires et durables aux ossatures traditionnelles en bois.

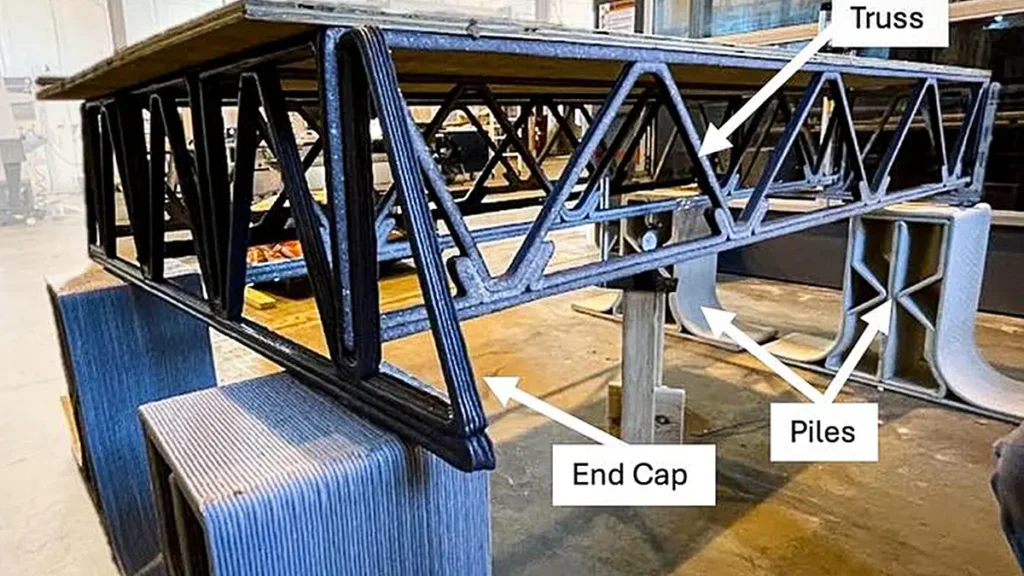

Dans un article publié dans les Solid FreeForm Fabrication Symposium Proceedings, l’équipe du MIT présente la conception d’un système de ferme de plancher imprimé en 3D à partir de plastique recyclé.

Une ferme de plancher traditionnelle est fabriquée à partir de poutres en bois reliées par des plaques métalliques selon un motif ressemblant à une échelle avec des barreaux diagonaux. Positionnée sur sa tranche et combinée à d’autres fermes parallèles, la structure résultante fournit un support pour le matériau de plancher tel que du contreplaqué posé sur les fermes.

L’équipe du MIT a imprimé quatre longues fermes en plastique recyclé et les a configurées en un cadre de plancher conventionnel recouvert de contreplaqué, puis a testé la capacité portante de la structure. Le plancher imprimé a supporté plus de 4000 livres, dépassant les normes clés de construction établies par le Département américain du logement et du développement urbain.

Les fermes imprimées en plastique pèsent environ 13 livres chacune, ce qui est plus léger qu’une ferme comparable en bois, et elles peuvent être imprimées sur une imprimante industrielle à grande échelle en moins de 13 minutes. En plus des fermes de plancher, le groupe travaille sur l’impression d’autres éléments et leur combinaison pour former une ossature complète pour une maison de taille modeste.

Les chercheurs envisagent qu’à mesure que la demande mondiale de logements dépasse l’offre de bois dans les années à venir, les plastiques à usage unique tels que les bouteilles d’eau et les contenants alimentaires pourraient avoir une seconde vie en tant que matériau d’ossature recyclé pour atténuer à la fois une crise mondiale du logement et la demande écrasante de bois.

« Nous avons estimé que le monde a besoin d’environ 1 milliard de nouveaux logements d’ici 2050. Si nous essayons de construire autant de logements en utilisant du bois, nous devrions défricher l’équivalent de la forêt amazonienne trois fois », explique AJ Perez, chargé de cours à la MIT School of Engineering et chercheur au MIT Office of Innovation. « La clé ici est : nous recyclons du plastique sale en produits de construction pour des maisons plus légères, plus durables et durables. »

Les coauteurs de Perez sur l’étude sont les étudiants diplômés Tyler Godfrey, Kenan Sehnawi, Arjun Chandar et le professeur de génie mécanique David Hardt, qui sont tous membres du MIT Laboratory for Manufacturing and Productivity.

Impression sale

En 2019, Perez et Hardt ont créé MIT HAUS, un groupe au sein du Laboratory for Manufacturing and Productivity qui vise à produire des maisons à partir de produits polymères recyclés, en utilisant la fabrication additive à grande échelle, qui englobe les technologies capables de produire de grandes structures, couche par couche, dans des délais relativement courts.

Aujourd’hui, certaines entreprises explorent la fabrication additive à grande échelle pour imprimer en 3D des maisons de taille modeste. Ces efforts se concentrent principalement sur l’impression avec du béton ou de l’argile – des matériaux dont la production a un impact environnemental négatif important. Les structures de maison imprimées jusqu’à présent sont largement des murs. Le groupe MIT HAUS est parmi les premiers à envisager l’impression d’éléments structurels d’ossature tels que des pieux de fondation, des fermes de plancher, des limons d’escalier, des fermes de toit, des montants muraux et des solives.

De plus, ils cherchent à le faire non pas avec du ciment, mais avec du plastique « sale » recyclé – du plastique qui n’a pas besoin d’être nettoyé et prétraité avant réutilisation. Les chercheurs imaginent qu’un jour, des bouteilles usagées et des contenants alimentaires pourraient être directement introduits dans un broyeur, transformés en granulés, puis alimentés dans une machine de fabrication additive à grande échelle pour devenir des composants de construction composites structurels. Les pièces composites en plastique seraient suffisamment légères pour être transportées par camionnette plutôt que par un semi-remorque traditionnel transportant du bois. Sur le chantier, les éléments pourraient être rapidement assemblés en une ossature de maison légère mais robuste.

« Nous commençons à percer le code sur la capacité à traiter et à imprimer du plastique vraiment sale », affirme Perez. « Les questions que nous nous posons sont : à quoi sert le plastique sale, non désiré, et comment utilisons-nous le plastique sale tel quel ? »

Catégorie de poids

La nouvelle étude de l’équipe est une étape vers cet objectif global de construction durable et recyclée. Dans ce travail, ils ont développé une conception pour une ferme de plancher imprimée à partir de plastique recyclé. Ils ont conçu la ferme avec un rapport rigidité-poids élevé, ce qui signifie qu’elle devrait pouvoir supporter une charge donnée avec une déflexion ou une flexion minimale. (Pensez à pouvoir marcher sur un plancher sans qu’il ne s’affaisse entre les solives.)

Les chercheurs ont d’abord exploré une poignée de conceptions de fermes possibles en simulation, et ont soumis chaque conception à un test de charge simulé. Leur modélisation a montré qu’une conception en particulier présentait le rapport rigidité-poids le plus élevé et était donc le modèle le plus prometteur à imprimer et à tester physiquement. La conception est proche du modèle traditionnel de ferme de plancher en bois ressemblant à une échelle avec des barreaux diagonaux triangulaires. L’équipe a apporté un léger ajustement à cette conception, ajoutant de petits éléments de renforcement à chaque nœud où un « barreau » rencontrait le cadre principal de la ferme.

Pour imprimer la conception, Perez et ses collègues se sont rendus au MIT Bates Research and Engineering Center, qui abrite l’imprimante 3D industrielle du groupe – une machine industrielle de la taille d’une pièce capable d’imprimer de grandes structures à un rythme rapide allant jusqu’à 80 livres de matériau par heure. Pour leur étude préliminaire, les chercheurs ont utilisé des granulés composés d’un mélange de polymères PET recyclés et de fibres de verre – un mélange qui améliore l’imprimabilité et la durabilité du matériau. Ils ont obtenu le matériau auprès d’une entreprise de matériaux aérospatiaux, puis ont alimenté les granulés dans l’imprimante sous forme d' »encre » composite.

L’équipe a imprimé quatre fermes, mesurant chacune 8 pieds de long, 1 pied de haut et environ 1 pouce de large. Chaque ferme a pris environ 13 minutes à imprimer. Perez et Godfrey ont espacé les fermes dans une configuration parallèle similaire aux fermes traditionnelles en bois, et les ont vissées dans une feuille de contreplaqué pour imiter un cadre de plancher de 4 pieds sur 8. Ils ont placé des sacs de sable et de béton de poids croissant au centre du système de plancher et ont mesuré la quantité de déflexion subie par les fermes en dessous.

Les fermes ont facilement supporté des charges de 300 livres, bien au-dessus des normes de déflexion établies par le Département américain du logement et du développement urbain. Ils ne se sont pas arrêtés là, continuant à ajouter du poids. Ce n’est que lorsque les charges ont atteint plus de 4000 livres que les fermes ont finalement fléchi et fissuré.

En termes de rigidité, les fermes imprimées répondent aux codes du bâtiment existants aux États-Unis. Pour les rendre prêtes à une adoption généralisée, Perez explique que le coût de production des structures devra être réduit pour concurrencer le prix du bois. Les fermes de la nouvelle étude ont été imprimées à partir de plastique recyclé, mais provenant d’une source qu’il décrit comme la « crème de la crème des matières premières recyclées ». Le plastique est un matériau rejeté par l’usine, mais n’est pas tout à fait le plastique « sale » qu’il vise finalement à broyer, imprimer et construire.

L’étude actuelle démontre qu’il est possible d’imprimer des éléments de construction structurels à partir de plastique recyclé. Perez est en train de travailler avec du plastique plus sale, comme des bouteilles de soda usagées – qui contiennent encore un peu de résidu liquide – pour voir comment de tels contaminants affectent la qualité du produit imprimé.

Si les plastiques sales peuvent être transformés en structures de logement durables, Perez affirme que « l’idée est d’amener des conteneurs d’expédition près des endroits où vous savez que vous aurez beaucoup de plastique, comme à côté d’un stade de football. Ensuite, vous pourriez utiliser une technologie de broyage standard et alimenter ce plastique sale broyé dans un système de fabrication additive à grande échelle, qui pourrait exister dans des micro-usines, tout comme les centres d’embouteillage, à travers le monde. Vous pourriez imprimer les pièces pour des bâtiments entiers qui seraient suffisamment légers pour être transportés sur un scooter ou un camionnette là où les logements sont les plus nécessaires. »

Article: “Design, Manufacture and Testing of Structural Trusses using Additively Manufactured Polymer Composites” – Document PDF

Source : MIT