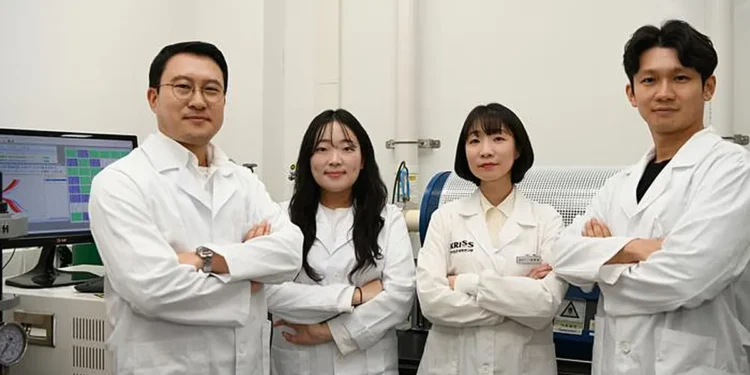

Le Korea Research Institute of Standards and Science (KRISS, Président Lee Ho Seong) a développé une technologie clé de matériaux qui accélère la commercialisation des batteries tout-solide (ASSB) – la nouvelle génération de batteries conçue pour éliminer intrinsèquement les risques d’incendie et d’explosion.

Le groupe de métrologie des matériaux émergents du KRISS a démontré la fabrication de membranes d’électrolyte solide ultra-denses et de grande surface en appliquant une méthode qui recouvre les poudres d’électrolyte solide avec des composés multifonctionnels, réduisant les coûts de production à un dixième des niveaux conventionnels.

Les batteries lithium-ion secondaires, largement utilisées dans les véhicules électriques (VE) et les systèmes de stockage d’énergie (ESS), reposent sur des électrolytes liquides inflammables, les rendant vulnérables aux incendies et aux explosions. Une fois allumés, ces incendies sont particulièrement difficiles à éteindre. Ces dernières années, une série d’incidents – incluant un incendie dans un centre de données gouvernemental opéré par le Service national des ressources d’information (NIRS) et des explosions impliquant des batteries de VE – a souligné le besoin urgent de technologies de batteries au lithium plus sûres.

Les batteries tout-solide (ASSB) remplacent les électrolytes liquides par des électrolytes solides non inflammables, améliorant fondamentalement la sécurité des batteries. Parmi elles, les batteries tout-solide à base d’oxyde ont attiré une attention significative en tant que solution prometteuse de nouvelle génération, en raison de leur haute densité d’énergie et de l’absence de risques liés à l’émission de gaz toxiques, ce qui peut survenir dans les systèmes à base de sulfure.

Les batteries tout-solide à base d’oxyde emploient principalement des électrolytes solides de type grenat comme matériaux de cœur. Les électrolytes solides de type grenat présentent une haute conductivité ionique et une excellente stabilité chimique ; cependant, en raison de leurs propriétés matérielles intrinsèques, la fabrication de membranes d’électrolyte haute performance nécessite un processus de frittage à haute température, où la poudre est compactée à des températures dépassant les 1 000 °C.

Un défi majeur pendant ce processus de frittage est l’évaporation du lithium, un constituant clé de la membrane d’électrolyte solide. La perte de lithium compromet la stabilité structurelle de l’électrolyte, rendant difficile la fabrication de grandes surfaces, et entraîne une dégradation significative de la qualité du matériau, incluant une réduction de la conductivité ionique et une augmentation de la résistance interfaciale, en raison des changements dans la composition chimique.

Pour atténuer l’évaporation du lithium, les approches conventionnelles consistaient à recouvrir la membrane d’électrolyte d’une grande quantité de poudre mère – un matériau d’électrolyte contenant du lithium – pendant le frittage. Cependant, cette méthode entraîne l’élimination de plus de dix fois la quantité de poudre mère par rapport à la membrane d’électrolyte réellement produite, augmentant significativement les coûts de production et constituant un obstacle majeur à la commercialisation.

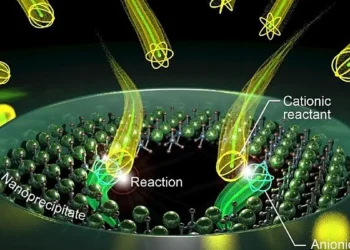

L’équipe de recherche a entièrement résolu ce défi en développant une technique de fabrication qui recouvre finement les poudres d’électrolyte solide avec des composés multifonctionnels à base de Li–Al–O (oxyde de lithium-aluminium).

La couche de revêtement de surface résultante fournit du lithium pendant le processus de frittage tout en empêchant son évaporation, et améliore simultanément la liaison interparticulaire via un effet similaire à la soudure, maximisant ainsi la densification de la membrane d’électrolyte.

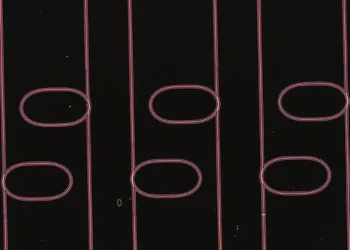

En utilisant cette approche, l’équipe a atteint une densité record dépassant les 98,2 % sans employer de poudre mère coûteuse, produisant des membranes d’électrolyte solide haute résistance, exemptes de défauts chimiques et mécaniques, avec une conductivité ionique améliorée de plus du double par rapport aux matériaux conventionnels.

De plus, la conductivité électronique de la membrane d’électrolyte solide a été réduite de plus de 20 fois, abaissant significativement le risque de fuite de courant interne et améliorant ainsi à la fois l’efficacité et la sécurité des batteries tout-solide.

Il est à noter que l’équipe de recherche a réussi à fabriquer des membranes d’électrolyte solide de grande surface, avec une aire de 16 cm² – plus de dix fois plus grande que les pastilles de laboratoire conventionnelles – tout en atteignant un rendement exceptionnel de 99,9 %.

Le Dr Baek Seung-Wook, chercheur principal du groupe de métrologie des matériaux émergents du KRISS, a déclaré : « Cette réalisation résout complètement les défis de matériaux et de fabrication de longue date qui sont restés sans solution pendant plus de deux décennies dans la recherche sur les électrolytes solides de type grenat. En réduisant considérablement les coûts de production, notre technologie devrait accélérer significativement la commercialisation des batteries tout-solide à base d’oxyde et stimuler l’innovation technologique sur les marchés des systèmes de stockage d’énergie (ESS) et des véhicules électriques. »

Le Dr Kim Hwa-Jung, chercheur postdoctoral dans le groupe de métrologie des matériaux émergents du KRISS, a souligné : « À l’heure actuelle, la Corée dépend entièrement des importations pour les pastilles d’électrolyte solide de type grenat, qui coûtent plus de 550 dollars américains par unité pour un diamètre de seulement 1 cm. Cette percée technologique devrait ouvrir la porte à la production nationale de matériaux de batteries de nouvelle génération à haute valeur ajoutée. »

Article : Revitalizing multifunctionality of Li-Al-O system enabling mother-powder-free sintering of garnet-type solid electrolytes – Journal : Materials Today – DOI : Lien vers l’étude

Source : NRCST