Jenna Kurtzweil

La dernière fois que vous avez nettoyé une vitre striée ou astiqué un appareil en porcelaine, vous avez probablement utilisé un produit chimique appelé ammoniac. Également connu sous le nom d’hydroxyde d’ammonium lorsqu’il est mélangé à l’eau, l’ammoniac est bien plus qu’un simple nettoyant ménager. Plus de 170 millions de tonnes métriques en sont produites chaque année dans le monde, la majeure partie finissant comme engrais pour le maïs, le coton et le soja.

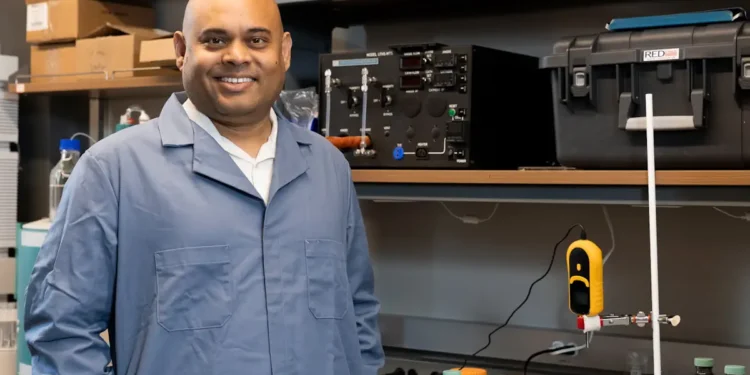

Des chercheurs de l’UIC développent un système permettant aux agriculteurs de produire de l’ammoniac dans leur propre cour. Cette méthode, qui utilise de l’électricité renouvelable et les ressources naturelles de la Terre, est présentée dans la revue PNAS.

« Tant de personnes dans le monde ont besoin de nourriture. Les agriculteurs ont besoin d’engrais pour faire pousser la nourriture plus vite », explique le chef de projet Meenesh Singh, professeur de génie chimique au Collège d’Ingénierie de l’UIC. « J’espère que notre projet pourra aider à fournir des engrais à la demande aux agriculteurs, aux personnes et aux communautés confrontées à la pénurie alimentaire. »

Les principaux ingrédients de l’ammoniac sont l’azote — l’élément le plus abondant dans l’atmosphère — et l’hydrogène. Il est généralement produit en forçant ces éléments à se combiner sous de hautes températures et haute pression dans ce qu’on appelle le procédé Haber-Bosch.

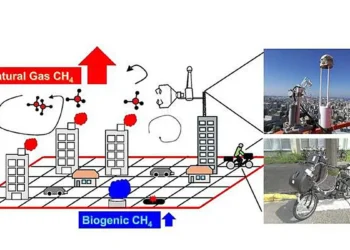

Bien que suffisamment puissant pour répondre à la demande mondiale croissante d’ammoniac, le procédé Haber-Bosch est énergivore et responsable de 1 à 3 % des émissions mondiales de dioxyde de carbone.

Singh voulait réduire l’impact environnemental de l’ammoniac, ce qui signifie diminuer la chaleur et la pression de l’union hydrogène-azote. Auparavant, il avait tenté d’utiliser du lithium, mais se procurer suffisamment de ce métal n’était pas réalisable.

Cette fois, Singh a essayé de refroidir la réaction avec un minéral plus abondant : le calcium, qui se lie à l’azote pour former du nitrure de calcium. Il a combiné le nitrure de calcium avec des atomes d’hydrogène pour créer de l’ammoniac sans émettre de dioxyde de carbone.

Contrairement au procédé Haber-Bosch, cette réaction peut se produire à température ambiante. Si l’azote et l’hydrogène gazeux sont disponibles en quantité, l’éthanol peut maintenir la production d’ammoniac. Singh affirme que son « graal » est de trouver un moyen de partir de l’eau, et non du gaz hydrogène, ce qui rendrait la production d’ammoniac à faire soi-même encore plus facile.

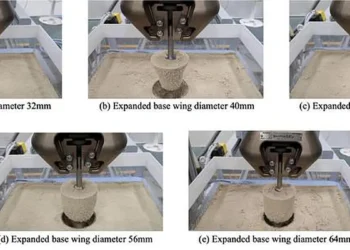

Physiquement, cela ressemble à un réacteur de laboratoire de 1 centimètre carré, qui produit environ 1 gramme d’ammoniac par jour — environ le poids d’une fève. C’est une preuve de concept qui n’est pas encore destinée à une exploitation de taille commerciale, précise Singh.

« Cette méthode pourrait permettre une production d’ammoniac décentralisée dans des appareils à plus petite échelle, réduisant la dépendance aux grandes usines centralisées. »

Bien que modeste, ce modèle représente la version la plus développée du domaine à ce jour, souligne Singh. Et, comme les cultures qu’il est destiné à servir, il va grandir. D’abord jusqu’à 100 centimètres carrés, puis de plus en plus, pour atteindre, éventuellement, un mètre carré. Actuellement, l’équipe de Singh développe le réacteur en collaboration avec General Ammonia, Co. pour produire 5 kg d’ammoniac par jour.

« Chaque pas en avant est un pas vers une utilisation industrielle plus large », déclare Singh. « Nous avançons étape par étape. »

Les autres coauteurs de l’UIC incluent Ishita Goyal, Hasiya Najmin Isa, Vamsi Vikram Gande et Rohit Chauhan.

Article : Stabilizing calcium nitride for efficient, long-term electrochemical ammonia synthesis – Journal : Proceedings of the National Academy of Sciences – DOI : Lien vers l’étude

Source : UIC