Un groupe de chercheurs de l’Université de Purdue (USA) a montré qu’il était tout à fait concevable de convertir des mousses de conditionnement en électrode de carbone à haute performance à destination des batteries lithium-ion rechargeables.

Ces dernières seraient alors capables de surpasser les batteries conventionnelles en graphite, une approche plus respectueuse de l’environnement face à la réutilisation des déchets.

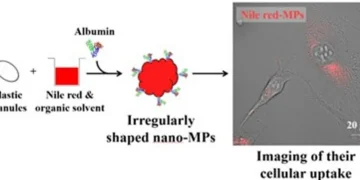

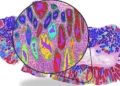

Les batteries contiennent 2 électrodes : l’anode et la cathode. Actuellement, dans la plupart des batteries, les anodes lithium-ion sont constituée de graphite. Des ions lithium sont contenus dans un liquide appelé électrolyte, et ces ions sont stockés dans l’anode uniquement pendant la recharge. Les chercheurs de l’Université de Purdue ont montré comment fabriquer des nanoparticules de carbone et des anodes microfeuilles à partir d’emballages mousses respectivement à base d’amidon et de polystyrène.

"Nous recevions beaucoup d’emballages – mousses – lors de l’installation de notre nouveau laboratoire", aime à rappeler Vinodkumar Etacheri, Postdoctorant. "Le professeur Vilas Pol a suggéré une voie afin de faire quelque chose d’utile avec ces arachides."

Cette simple suggestion a conduit à une nouvelle application potentielle écologique pour les déchets d’emballage. Les résultats des recherches menées indiquent que les nouvelles anodes peuvent se charger plus rapidement et offrir plus de "capacités spécifiques" par rapport aux anodes en graphite disponibles sur le marché.

"Bien que les emballages mousses sont utilisés dans le monde entier comme une solution d’expédition, ils sont notoirement difficiles à recycler, et seulement 10% le sont environ", a déclaré le Pr. Pol. "En raison de leur faible densité, d’énormes conteneurs sont nécessaires pour les transporter et les expédier vers un recycleur. Cela reste un procédé coûteux qui ne fournit pas beaucoup de retour sur investissement."

Par conséquent, les emballages mousses se retrouvent souvent dans des décharges, où ils restent intactes pendant des décennies. "Bien que des versions d’emballages à base d’amidon sont plus écologiques que celles en polystyrène, ils contiennent des produits chimiques et des détergents qui peuvent contaminer le sol et les écosystèmes aquatiques, ce qui pose une menace pour les animaux marins", a t-il ajouté.

La nouvelle méthode est "une approche simple et directe", a expliqué le professeur. "En général, les mousses sont chauffées entre 500 et 900°C dans un four sous atmosphère inerte en présence ou en absence d’un sel de métal de transition en tant que catalyseur." Le matériau résultant est ensuite traité dans les anodes.

"Le processus est peu coûteux, respectueux de l’environnement et potentiellement pratique pour une fabrication à grande échelle", a déclaré pour sa part V. Etacheri. "Des analyses microscopiques et spectroscopiques ont prouvé que les microstructures et les morphologies responsables des performances électrochimiques sont conservées après de nombreux cycles de charge-décharge."

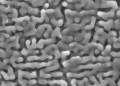

Les particules d’anode commerciales sont environ 10 fois plus épaisses que les nouvelles anodes et ont une résistance électrique plus élevée, ce qui augmente le temps de charge.

"Dans notre cas, si nous lithiations ce matériau pendant le chargement d’une batterie, il doit se déplacer seulement sur une distance du micromètre, de sorte que vous pouvez charger et décharger une batterie plus vite", a affirmé le Pr. V. Pol. "Parce que les feuilles sont minces et poreuses, elles permettent un meilleur contact avec l’électrolyte liquide des batteries. Ces électrodes offrent notamment de meilleures performances de stockage lithium-ion par rapport aux anodes en graphite".

Les anodes en carbone, dérivées des emballages mousses, ont montré une capacité spécifique maximale de 420 mAh/g (milliampères heures par gramme), ce qui reste supérieure à la capacité théorique du graphite (372 mAh/g).

"Les performances électrochimiques à long terme de ces électrodes de carbone sont très stables," a conclu V. Etacheri. "Nous avons établi un cycle charge/décharge de 300 fois sans perte significative de capacité. Ces électrodes carbonées sont également prometteuses pour les batteries sodium-ion rechargeables. Les travaux à venir comprendront des phases pour potentiellement améliorer les performances électrochimiques, notamment par l’augmentation de la surface et de la taille des pores."

* Les nouveaux résultats ont été présentés au cours de la 249e réunion de l’American Chemical Society à Denver (22-26 mars). Upcycling of Packing-Peanuts into Carbon Microsheet Anodes for Lithium-Ion Batteries Vinodkumar Etacheri, Chulgi Nathan Hong, and Vilas G. Pol

** School of Chemical Engineering, Purdue University

le terme d’arachide employé est certainement une mauvaise traduction pour les « chips » de polystirène qui servent à finir de remplir les boites comme sur la photo!

Effectivement. Mauvaise traduction. Merci. Le modérateur

Qui sait que Purdue est une des plus grosses universités américaines ? Spécialités: ingénierie, agriculture, management,… Université d’Etat (donc moins chère) de l’Indiana. Purdue est vraiment perdu au milieu des champs de maïs dans l’Amérique profonde. Cerise sur le gâteau, la ville s’appelle Lafayette ! 🙂 Nous voilà ! Où l’on voit aussi dans le reportage que l’aspirateur à cerveaux marche bien aux USA. Quant à l’idée de recycler des billes d’emballage pour en faire du graphite de batteries, très bien. Bon, ce ne sont que les anodes, faut quand même du lithium, ce métal léger et magique qui viendra à manquer, sauf si on parvient à l’extraire des océans. Quant au passage du laboratoire à l’usine, ca reste à voir.