Des chercheurs ont démontré que des imprimantes 3D grand public et des matériaux peu coûteux peuvent être utilisés pour produire des composants optiques multi-éléments permettant l’imagerie super-résolution, chaque lentille coûtant moins d’un dollar à fabriquer. Cette nouvelle approche de fabrication est appelée à élargir l’accès à des pièces optiques entièrement personnalisables et pourrait permettre la création de nouveaux types d’outils d’imagerie.

« Nous avons créé des composants optiques qui permettent d’imager les plus petits éléments constitutifs de la vie avec un niveau de détail remarquable », explique Jay Christopher, auteur principal de l’Université de Strathclyde au Royaume-Uni. « Cette approche ouvre la possibilité de systèmes d’imagerie sur mesure et débloque des scénarios d’imagerie traditionnellement impossibles ou nécessitant des services de fabrication de verre coûteux. »

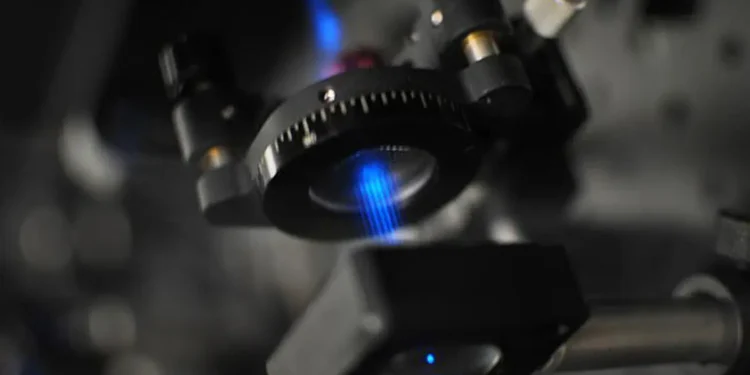

Dans la revue du groupe Optica Publishing, Biomedical Optics Express, les chercheurs décrivent leur conception de lentille et leurs procédés de fabrication, qui combinent impression 3D, moulage en silicone et une résine transparente durcissable aux UV. Ils ont utilisé des microlentilles fabriquées avec leur technique pour créer un microscope à illumination structurée multifocal qui a imagé les microtubules du cytosquelette d’une cellule avec une résolution d’environ 150 nm.

« Notre nouvelle approche pourrait permettre aux scientifiques et aux entreprises d’accéder à des outils jusqu’ici verrouillés derrière des technologies spécialisées à coût élevé », souligne Christopher. « En utilisant des imprimantes 3D et des matériaux abordables, ils pourraient fabriquer leurs propres composants pour résoudre les problèmes auxquels ils sont confrontés et, ainsi, générer des solutions de recherche et de développement de produits uniques. »

Des lentilles peu coûteuses pour l’imagerie avancée

La recherche s’appuie sur des travaux antérieurs où les chercheurs avaient montré que des imprimantes 3D grand public et des matériaux pouvaient être utilisés pour créer des lentilles basiques identiques à des optiques produites en usine. Ces lentilles, entre autres, ont été utilisées pour produire un microscope entièrement imprimé en 3D.

« Avec les technologies d’impression 3D grand public qui deviennent plus sophistiquées et précises chaque année, nos ambitions ont grandi : de la simple question de savoir si les lentilles imprimées en 3D pouvaient être utilisées pour l’imagerie biologique en général, à la question de savoir jusqu’où les lentilles imprimées en 3D pouvaient vraiment aller dans les concepts d’imagerie avancée les plus récents », précise Ralf Bauer, responsable de l’équipe de recherche.

Pour ce nouveau travail, les chercheurs voulaient fabriquer des lentilles peu coûteuses pouvant être utilisées dans un microscope à illumination structurée multifocale (SIM). Ce type de microscope utilise une lumière structurée en plusieurs points focaux pour éclairer un échantillon, capturant plusieurs images qui sont combinées informatiquement pour révéler des détails plus petits que la limite de diffraction normale.

Pour créer une lentille de haute qualité pour la microscopie, les chercheurs ont dû trouver un moyen de réduire la diffusion optique observée en focalisant un laser à travers une lentille imprimée en 3D. Cette diffusion se produit parce que la lentille est imprimée couche par couche à l’aide d’un écran pixelisé, ce qui peut entraîner des effets de diffraction indésirables dans la lentille. Ils ont développé une méthode de moulage pour aider à éliminer ce problème.

Fabriquer une lentille adaptée au laser

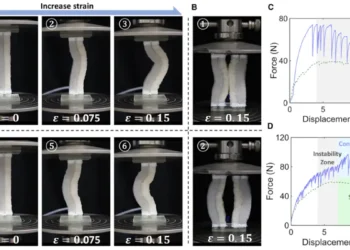

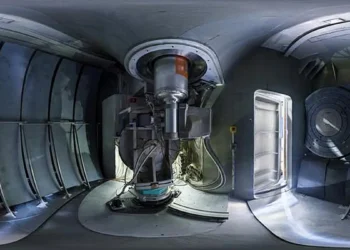

La nouvelle approche de fabrication commence par un processus d’impression 3D typique qui implique de concevoir l’optique dans un logiciel CAO librement disponible, puis d’utiliser une imprimante 3D pour fabriquer la conception. Après quelques étapes de traitement simples, cela produit une optique brute imprimée en 3D. Pour améliorer la clarté et la transparence de la lentille, les chercheurs ont ajouté plus de matériau d’impression 3D à chaque surface de lentille pour lisser les fines couches produites par l’impression 3D. Cette approche additive, beaucoup plus rapide que l’approche traditionnelle de polissage, a créé une lentille sur mesure avec des surfaces suffisamment lisses pour rivaliser avec les lentilles en verre de qualité commerciale.

Pour le microscope à illumination structurée multifocale, ils ont conçu et imprimé un réseau de microlentilles, qui est une optique unique constituée de nombreuses petites lentilles sur une même surface. Cette conception optique permet de créer de nombreux points d’illumination dans le microscope, accélérant la capacité à capturer de minuscules détails dans des échantillons biologiques.

Après avoir imprimé et affiné le réseau de microlentilles, les chercheurs en ont réalisé un moule en silicone, qu’ils ont ensuite rempli avec une résine transparente durcissable aux UV peu coûteuse. Cela a créé une pièce optique qui ne souffrait pas d’effets de diffraction.

Les chercheurs ont utilisé des mesures de surface de précision pour comparer leurs optiques à bas coût avec des optiques commerciales haut de gamme et économiques, constatant que les surfaces des lentilles imprimées en 3D correspondaient bien aux deux types de surfaces optiques commerciales. Ils ont ensuite utilisé le réseau de lentilles optiques imprimé en 3D dans leur prototype de microscope à illumination structurée multifocale en laboratoire, observant des données biologiques en super-résolution presque identiques en qualité à celles acquises avec des réseaux de lentilles en verre commerciaux.

Ensuite, les chercheurs prévoient d’explorer plus avant la liberté de conception complète offerte par l’impression 3D optique. Par exemple, l’approche pourrait être utilisée pour produire de multiples points focaux en trois dimensions, pour explorer des conceptions d’imagerie et de détection bio-inspirées, ou pour combiner différents matériaux afin de créer des composants uniques et abordables qui combinent des caractéristiques transparentes et opaques pour une fonctionnalité accrue.

Article : J. Christopher, L. M. Rooney, C. Butterworth, G. McConnell, R. Bauer, « Low-Cost 3D Printed Optics for Super-Resolution Multifocal Structured Illumination Microscopy », Biomed. Opt. Express, 17, 769-783 (2025).

Article : Low-Cost 3D Printed Optics for Super-Resolution Multifocal Structured Illumination Microscopy – Journal : Biomedical Optics Express – DOI : Lien vers l’étude