Une nouvelle méthode de fabrication de cellules solaires serait à même de réduire la quantité de silicium par unité de surface d’environ 90% par rapport à la norme actuelle, ce qui contribuerait à réduire le coût de l’énergie solaire quand on sait les prix élevés du silicium pur.

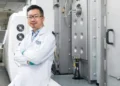

"Nous utilisons des matières premières moins coûteuses en plus petites quantités, nous avons moins d’étapes de production et notre consommation totale d’énergie est potentiellement plus faible", ont expliqué le doctorant Fredrik Martins et la professeure Ursula Gibson, du Département de physique NTNU.

Ils ont récemment publié leur procédé dans la revue Nature. Leur technique de traitement leur permet de concevoir des cellules solaires à partir de silicium 1.000 fois moins purs (et donc moins coûteux), que la norme actuelle utilisée par l’industrie.

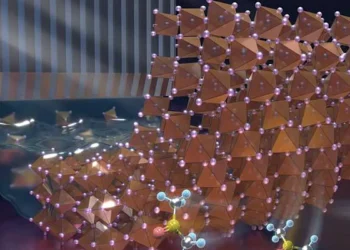

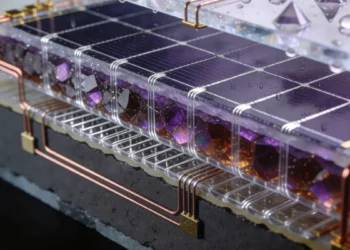

Des fibres de verre + un noyau de silicium

Les cellules solaires se composent de silicium enrobé de fibres de verre. Un noyau de silicium est en effet introduit dans un tube de verre d’environ 3 mm de diamètre. L’ensemble est ensuite chauffé, de sorte que le silicium et le verre puissent se ramollir. Le tube est ensuite étiré en une fibre de verre mince contenant le silicium. Le processus de chauffage et d’étirage de la fibre lui permet d’être jusqu’à 100 fois plus minces.

Cette méthode industrielle est largement utilisée pour produire des câbles à fibres optiques. Mais les chercheurs du Département de physique de l’Université norvégienne de sciences et de technologie, en collaboration avec des chercheurs de l’Université de Clemson aux Etats-Unis, sont les premiers à utiliser des fibres à base de silicium réalisées de cette façon pour des cellules solaires. La partie active de ces cellules solaires constitue le noyau de silicium, qui possède un diamètre d’environ 100 micromètres.

Réduction de la consommation d’énergie

Cette méthode de production leur a permis de résoudre un autre problème : les cellules solaires traditionnelles exigent du silicium pur. Le processus de conception d’une seule tranche de silicium pur reste laborieux et très coûteux car à forte intensité énergétique.

"Nous pouvons utiliser du silicium relativement dégradé, car la purification se produit naturellement dans le cadre du processus de fusion et re-solidification sous forme de fibres. Cela signifie que vous économisez de l’énergie, ainsi que plusieurs phases de production."

On estime qu’il faudra environ un tiers de l’énergie actuelle pour produire des cellules solaires avec cette méthode par rapport à l’approche traditionnelle de production de tranches de silicium.

Le pr. Gibson a travaillé pendant plusieurs années à tenter de combiner la phase de purification avec celle de la production de cellules solaires. Elle a eu l’idée de ce projet après avoir lu un article consacré aux fibres à base de silicium et écrit par John Ballato de l’Université de Clemson en Caroline du Sud. Cette Université est à la pointe de la recherche dans le développement des matériaux de fibre optique. "Je me suis aperçu que la méthode qu’il décrivait pouvait s’appliquer aux cellules solaires" a t-elle précisé, "nous avons donc développé une technique clé permettant l’amélioration de la qualité de la fibre."

Le pr. Gibson et son groupe chercheurs ont commencé à travailler avec John Ballato, qui est également co-auteur de l’article paru dans Scientific Reports.

ces découvreurs: Même gratis, ces cellules auront toujours besoin de lourdes et coûteuses structure mécaniques de maintien, de protection contre intempéries et leur problème de base – la variabilité et 10% de disponibilité annuelle – ne seront jamais résolus, sauf à les monter sur la Lune.

… les anti-ENR : quand les kWh ne vaudront pratiquement plus rien à produire, on pourra dépenser un peu pour les stocker, et ce sera moins cher et plus flexible que les grosses unités qu’ils préfèrent (on peut toujours faire de telles unités pour les besoins industriels, ou une partie de la base, mais le problème c’est qu’avec la tendance actuelle elles reviendront plus cher bien avant leur fin de vie).

mais que n’avions nenni pensé plus tôt ? Quel rendement, avec cette (future) nouvelle technique deproduction ?