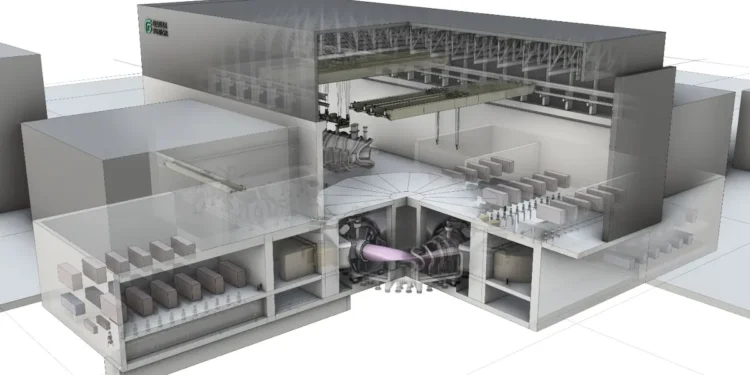

Gauss Fusion, Greentech européenne spécialisée dans l’énergie de fusion, annonce avoir noué un partenariat avec Alsymex, industriel français expérimenté en matière d’ingénierie et fabricant de composants pour ITER. Ensemble, les deux entreprises lancent une évaluation de la faisabilité du système de couverture de production de tritium (TBB) conçu par Gauss Fusion, élément clé du cycle fermé du combustible de centrales à fusion. L’objectif est d’identifier les risques de production à un stade précoce, d’adapter la conception à la mise en œuvre industrielle et de fabriquer des assemblages prototypes.

“Notre objectif est clair et assumé : faire de l’énergie de fusion une réalité, et non un prototype de laboratoire”, souligne Milena Roveda, PDG de Gauss Fusion. “Alsymex est un partenaire sérieux. La solidité industrielle, la rigueur technique et la capacité d’exécution font partie intégrante de leur approche. C’est exactement ce dont nous avons besoin pour la prochaine étape de notre développement. Ensemble, nous nous assurons que notre système de couverture tritigène ne fonctionne pas seulement en théorie, mais qu’il peut être construit”.

“Le succès des centrales de fusion dépendra de la possibilité de fabriquer des composants clés dans des conditions réelles”, déclare Olivier Huet, PDG d’Alsymex. “Notre rôle est de soutenir cet objectif grâce à des évaluations pratiques et à une expertise technique éprouvée, en particulier lorsqu’il s’agit d’un composant techniquement exigeant comme la couverture de production du tritium.”

L’énergie de fusion est considérée comme une voie prometteuse vers une énergie propre et virtuellement illimitée. Toutefois, pour qu’elle soit viable à l’échelle industrielle, des composants essentiels tels que la couverture de production du tritium doivent non seulement fonctionner de manière fiable, mais aussi être produits à des coûts raisonnables. Ces composants doivent résister à des pressions et à des températures élevées.

D’autre part, l’environnement de fusion impose des limites aux techniques d’assemblage qui peuvent être utilisées entre les différentes pièces. C’est ici que la collaboration avec Alsymex prend tout son sens. Ensemble, les équipes examinent la faisabilité de la production et la capacité de montée en échelle de la conception, apportent des modifications ciblées pour permettre l’industrialisation, et produiront des prototypes de sous-ensembles afin de valider les procédés de fabrication.

La faisabilité, clé de l’industrialisation

Alsymex est une société du groupe français ALCEN. Elle possède une vaste expérience dans la conception et la fabrication de composants pour ITER, notamment des cryopompes, des panneaux de première paroi, des sous-ensembles de modules de production du tritium, des composants du divertor et des systèmes de chauffage par radiofréquence. Ce savoir-faire est désormais appliqué à la conception industrielle du système TBB de Gauss Fusion.

Contrairement à de nombreuses initiatives axées sur la recherche, Gauss Fusion se concentre autant que possible sur des technologies éprouvées, une ingénierie pragmatique et des concepts évolutifs, avec un objectif clair : créer une centrale à fusion qui puisse réellement être construite. La faisabilité industrielle a été un principe de conception central dès le premier jour.

De la conception à la réalisation

La prochaine phase du projet comprendra un plan de fabrication détaillé ainsi que les premiers essais et prototypes, ce qui permettra au système de couverture d’être prêt pour la production. Parallèlement, Gauss Fusion met en place un centre d’excellence sur le tritium à Mérignac, près de Bordeaux, où l’entreprise s’est installée fin 2024. Ce centre servira de pôle technologique reliant la recherche, le développement et la mise en œuvre industrielle, avec Alsymex comme partenaire stratégique.

“Ce partenariat avec Alsymex marque une avancée majeure pour Gauss Fusion France dans sa volonté d’établir à Mérignac un centre d’excellence sur le tritium. Nous allons y développer dès aujourd’hui ces technologies clés pour garantir la viabilité économique des centrales de fusion”, explique Frédérick Bordry, Directeur Technique de Gauss Fusion et Président de Gauss Fusion France.

Avec ce centre, Gauss Fusion s’attaque à l’un des principaux défis technologiques des centrales de fusion industrielles : le cycle fermé du combustible. Le tritium – l’un des deux isotopes de l’hydrogène nécessaires à la fusion – doit être produit et recyclé directement dans le réacteur. Pour ce faire, on utilise des couvertures de production du tritium qui contiennent du lithium et génèrent du tritium. La couverture recouvre la paroi intérieure du réacteur et doit être remplacée régulièrement, ce qui implique l’intégration d’éléments de production en série et, plus tard, de désassemblage efficace, essentiels à la viabilité économique d’une centrale à fusion. Cette technologie étant encore peu mature au niveau mondial, l’avancement de sa préparation industrielle est une étape critique vers l’application pratique de l’énergie de fusion.

Source : Gauss fusion / CP