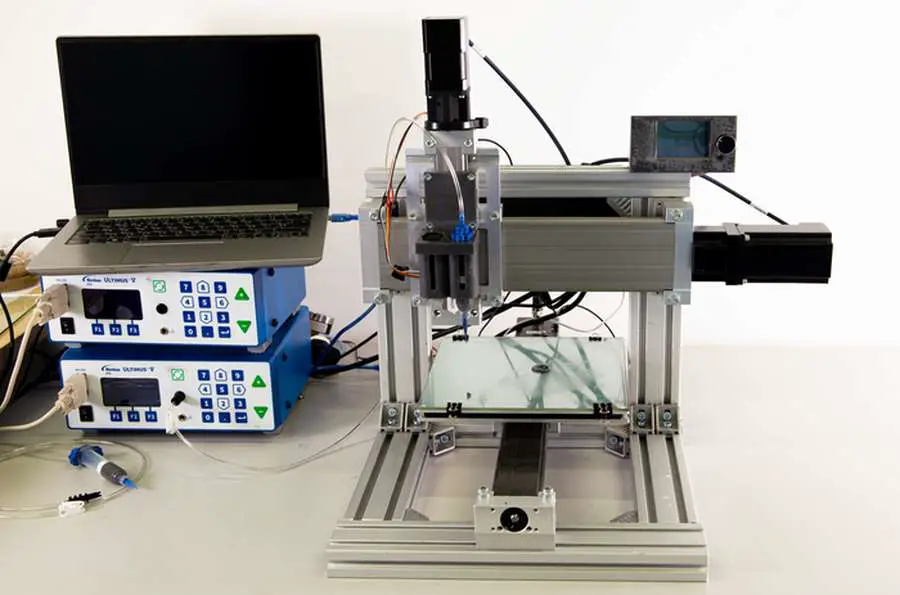

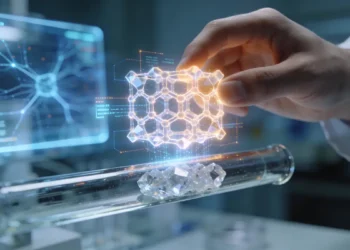

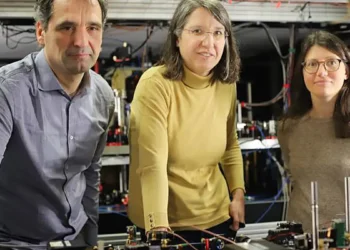

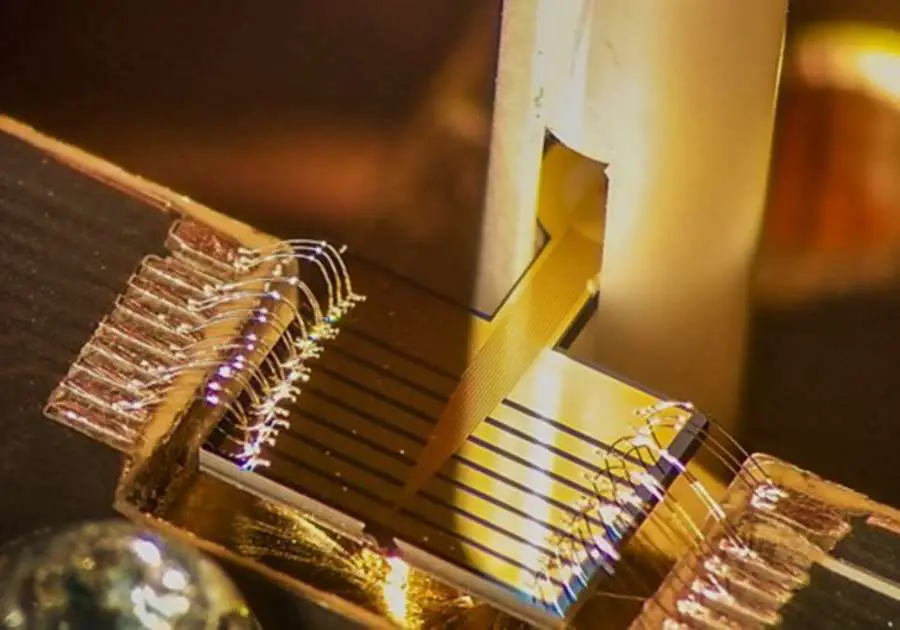

Des scientifiques de l’Universidad Carlos III de Madrid (UC3M) ont créé le software et le hardware d’une imprimante 4D ayant des applications dans le domaine biomédical. Outre l’impression 3D, cette machine permet de contrôler une fonction supplémentaire : la programmation de la réponse du matériau afin qu’il puisse changer de forme lorsqu’un champ magnétique est appliqué ou modifier ses propriétés électriques lorsqu’il est déformé. Cela ouvre la porte à la conception de robots mous ou de capteurs et substrats intelligents qui transmettent des signaux à différents systèmes cellulaires, entre autres applications.

Cette ligne de recherche se centre sur le développement de structures souples multifonctionnelles composées de matériaux aux propriétés mécaniques qui imitent les tissus biologiques tels que le cerveau ou la peau. En outre, ils sont capables de modifier leur forme ou leurs propriétés en réponse à des stimuli externes, tels que des champs magnétiques ou des courants électriques.

Jusqu’à présent, cette équipe de chercheurs avait réalisé plusieurs progrès dans la conception et la fabrication de ces matériaux, mais elles étaient très limitées en termes de forme et de programmation de leurs réponses intelligentes. Ce qu’ils ont présenté dans leur dernière étude, publiée dans la revue Advanced Materials Technologies, leur a permis d’ouvrir de nouvelles possibilités en développant une nouvelle méthodologie d’impression 4D.

« Cette technologie nous permet non seulement de contrôler la manière dont nous imprimons les structures en trois dimensions, mais aussi de leur donner la capacité de changer leurs propriétés ou leur géométrie en réponse à l’action de champs magnétiques externes, ou en modifiant leurs propriétés électriques lorsqu’elles se déforment », explique l’un des chercheurs, Daniel García González, responsable du projet ERC 4D-BIOMAP (GA 947723) et professeur du département de mécanique des milieux continus et de théorie des structures de l’UC3M.

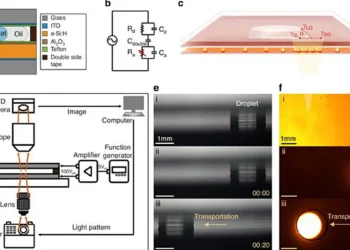

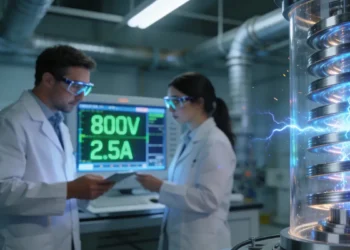

Ce type d’impression est complexe car le matériau à imprimer passe de l’état liquide à l’état solide au cours du processus d’impression. Il est donc nécessaire de comprendre la dynamique afin d’adapter le processus d’impression pour produire un matériau qui soit suffisamment liquide lorsqu’il s’écoule à travers le tuyau de l’imprimante, mais suffisamment solide pour conserver une forme spécifique. Pour ce faire, ils ont développé une méthodologie interdisciplinaire combinant des techniques théoriques et expérimentales qui leur a permis de construire le dispositif d’impression à partir de zéro, tant la partie physique de l’appareil (le hardware) que les programmes informatiques qui permettent de le contrôler (le software).

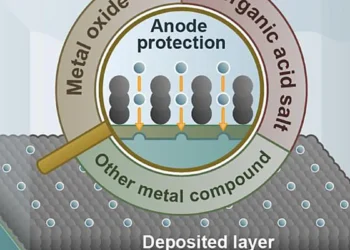

Un matériau auto-réparateur

Les chercheurs ont également mis au point un nouveau concept de matériau capable de se réparer de manière autonome et sans besoin d’intervention extérieure, selon une autre publication récente dans la revue Composites Part B: Engineering.

« Ce matériau consiste à une matrice polymère souple dans laquelle sont incluses des particules magnétiques à champ rémanent. À des fins pratiques, c’est comme si nous avions de petits aimants répartis dans le matériau, de sorte qu’en cas de rupture, lorsque les parties résultantes sont rassemblées, elles se remettent ensemble, récupérant leur intégrité structurelle », explique Daniel García González.

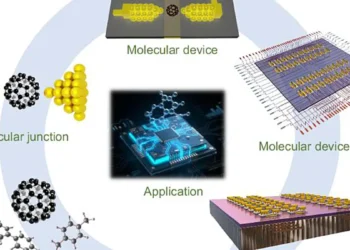

Grâce à ces progrès, qui ont donné lieu à plusieurs brevets déposés, ces scientifiques ont pu imprimer trois types de matériaux fonctionnels : certains qui changent de forme et de propriétés en réponse à des champs magnétiques externes, d’autres qui sont capables de se réparer de manière autonome, et d’autres dont les propriétés électriques (conductivité) varient en fonction de leur forme ou de leur déformation. Avec le premier type de matériau, ils ont mis au point des substrats intelligents pour transmettre des forces et des signaux aux systèmes cellulaires afin d’influencer des processus biologiques tels que la prolifération ou la migration des cellules. Ces matériaux peuvent également être utilisés pour concevoir des robots mous dont l’actionnement peut être contrôlé par des champs magnétiques.

La combinaison de matériaux capables de se réparer de manière autonome et dont les propriétés de conduction électrique varient en fonction de la déformation ouvre d’énormes possibilités en matière de développement de capteurs.

« On peut penser à des capteurs qui, fixés sur notre corps, collectent des informations sur nos mouvements à partir des variations de la conductivité électrique. En outre, la capacité de réparation autonome du matériau permet de concevoir des capteurs à signaux binaires. Par exemple, si nous avons subi une blessure au genou et que nous devons limiter la rotation à une valeur maximale, nous pouvons incorporer une petite bande de ce matériau sur notre articulation. Ainsi, lorsque nous dépassons cette rotation maximale, le matériau se décomposera en montrant un changement brutal de ses propriétés électriques, ce qui constitue un signal d’alarme. Cependant, lors du retour à un état de relaxation du genou, la capacité de réparation du matériau entraînera la récupération du signal électrique. Ainsi, nous pouvons surveiller nos mouvements et avertir des conditions à risque pendant les périodes post-opératoires ou de rééducation », explique Daniel Garcia Gonzalez.

Légende image : Une nouvelle imprimante intelligente permet de produire des matériaux souples multifonctionnels en adaptant en permanence les paramètres d’extrusion. En combinant des méthodes expérimentales et computationnelles, il est possible d’imprimer des matériaux conducteurs et magnéto-actifs dont les propriétés imitent les tissus biologiques. Crédit image : UC3M

JOURNAL / Advanced Materials

DOI

10.1002/admt.202370012

METHOD OF RESEARCH

Computational simulation/modeling

ARTICLE TITLE / Computationally Guided DIW Technology to Enable Robust Printing of Inks with Evolving Rheological Properties