Avec l’essor rapide des technologies émergentes telles que l’IA, le calcul haute performance (HPC) et la 5G, la demande pour des performances et une fiabilité accrues des puces ne cesse de croître. Une équipe de recherche de l’Université de la Ville de Hong Kong (CityUHK) a obtenu un financement dans le cadre du « RAISe+ Scheme » pour relever les défis complexes de métallisation dans l’encapsulation des puces semi-conductrices à circuits intégrés 3D (3DIC).

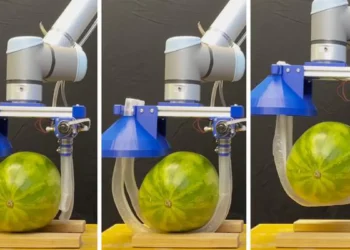

Cette recherche révolutionnaire exploite des additifs chimiques brevetés dans le processus de galvanoplastie du cuivre, garantissant les performances des puces en obtenant des connexions plus stables dans les puces empilées. L’équipe prévoit de construire une ligne de fabrication intelligente automatisée d’ici 2026.

Dirigé par le Professeur Tony Feng Shien-Ping, du Département de génie des systèmes de la CityUHK, le projet s’intitule « Chemical Additive-Enabled Advancements in Electroplated Copper for Advanced Electronic Packaging and 3DIC Applications ». Avec le soutien du « RAISe+ Scheme », lancé par le gouvernement de la Région administrative spéciale de Hong Kong de la République populaire de Chine, l’équipe cherche à accélérer la commercialisation des résultats de la recherche, à renforcer les applications industrielles et à consolider la position prééminente de Hong Kong dans la chaîne d’approvisionnement mondiale avancée en semi-conducteurs.

Défis dans l’encapsulation des puces semi-conductrices 3DIC

Dans l’industrie des semi-conducteurs, le nombre de transistors est un indicateur crucial de l’amélioration de la puissance de calcul et des performances. Cependant, à mesure que le nombre de transistors augmente, la conception des puces rencontre plusieurs défis, notamment des limitations d’espace, de consommation d’énergie, de dissipation thermique et de retard des signaux.

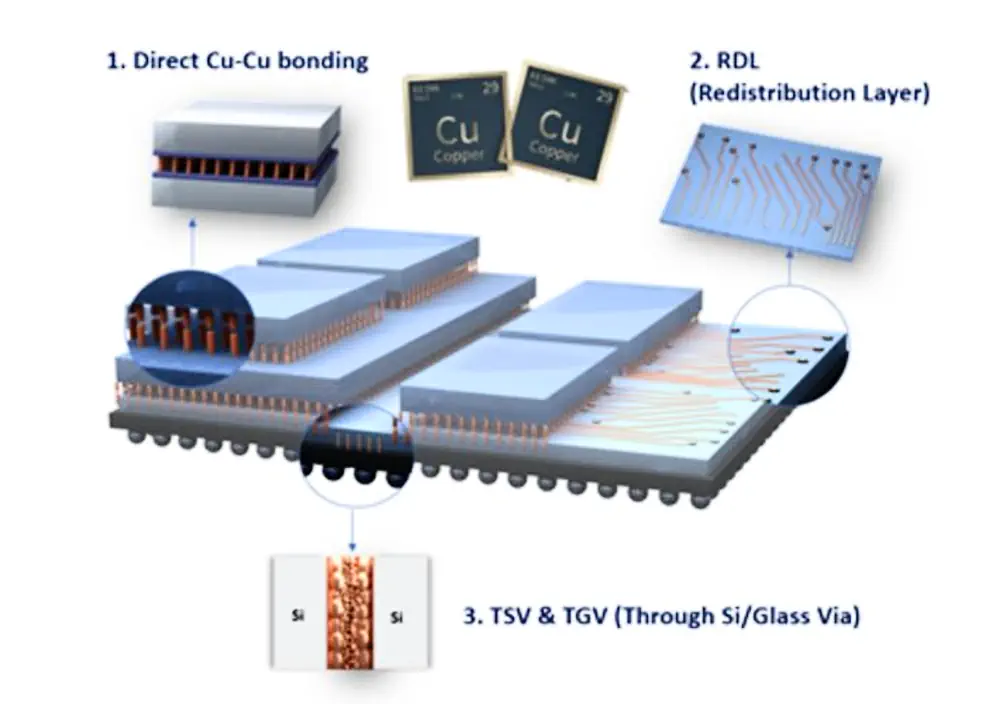

La technologie 3DIC est considérée comme une approche clé pour surmonter les limites des conceptions planaires traditionnelles grâce à l’intégration verticale. Cette approche transforme l’architecture des CI de deux dimensions à trois, améliorant ainsi les performances, réduisant la consommation d’énergie et augmentant le nombre de transistors par unité de surface.

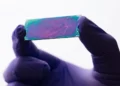

Les composants clés de la technologie 3DIC comprennent les vias traversants de silicium (TSV), la couche de redistribution (RDL) et la liaison directe cuivre-cuivre (Cu-Cu bonding), qui sont essentiels pour faciliter la communication des signaux et la distribution de l’énergie entre les couches. Pour continuer à réduire l’échelle, des défis tels que les températures de liaison élevées, l’oxydation de la surface du cuivre et la durée de vie limitée à l’électromigration restent des obstacles importants.

Quatre innovations fondamentales pour améliorer la stabilité et l’efficacité

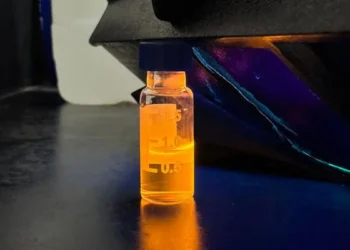

Pour relever ces défis, l’équipe vise à développer des solutions innovantes en matériaux d’encapsulation, y compris des solutions de cuivrage électrolytique qui contrôlent les microstructures des matériaux à l’aide d’additifs chimiques brevetés. Cette approche vise à améliorer les performances et l’efficacité de production de l’encapsulation 3DIC avancée.

Les quatre technologies ciblant les problèmes clés de l’interconnexion métallique dans l’empilement 2.5D et 3DIC sont :

- Cuivre métastable (MS-Cu) : Il permet la liaison Cu-Cu à des températures plus basses grâce à des structures de Cu à grains nanométriques. Cette caractéristique aide à protéger les composants sensibles à la température, le rendant adapté à l’empilement 3D de tels dispositifs.

- Matériau de revêtement à base de liaison covalente dynamique (DCB-coating) : Ce revêtement offre une protection temporaire contre l’oxydation pour les surfaces de cuivre. Il peut être facilement retiré avant la liaison Cu-Cu pour assurer des interfaces de liaison propres et de haute qualité.

- Cuivre structurellement stable (SS-Cu) : Cette technologie améliore la résistance à la corrosion de surface et à l’électromigration grâce à des microstructures composites de Cu. L’électromigration désigne le mouvement des atomes basé sur le flux de courant à travers un matériau, ce qui peut provoquer la défaillance d’un conducteur par formation de vides. Le SS-Cu assure la fiabilité à long terme des RDL à haute densité.

- Traitement par nanoparticules avec ponts soufrés (NP-S) : Cette méthode améliore l’adhérence du cuivre sur les substrats en verre pour la fabrication de vias traversants de verre (TGV) afin d’obtenir une métallisation sur substrats en verre, ouvrant la voie au verre en tant que substrat de nouvelle génération pour les applications de dispositifs haute fréquence.

Au cours des trois prochaines années, l’équipe vise à établir une ligne de production intelligente automatisée et à augmenter la capacité de production des additifs et produits chimiques spécialisés existants à deux tonnes par mois.

Le professeur Feng a expliqué : « Notre travail introduit une nouvelle façon d’aborder l’interconnexion cuivre dans l’encapsulation 3DIC. Au lieu de dépendre de températures élevées et de procédés conventionnels, nous avons développé des matériaux et des revêtements qui rendent la liaison plus propre, plus rapide et plus fiable. Ce n’est pas juste une amélioration incrémentale. Cela change la façon dont les dispositifs sensibles peuvent être empilés et protégés, et cela rend les technologies 3DIC révolutionnaires d’aujourd’hui encore plus puissantes pour les applications de nouvelle génération dans les semi-conducteurs avancés. »

Stimuler le développement des talents, les brevets et l’impact industriel

En plus de l’innovation scientifique, l’équipe prévoit de collaborer avec des entreprises locales et internationales pour étendre les applications dans l’IA, les télécommunications, l’automobile et l’électronique grand public. Elle vise à déposer de quatre à dix brevets, garantissant que les solutions innovantes se traduisent rapidement en contributions tangibles pour la société et l’industrie des semi-conducteurs.

« Notre équipe se consacre depuis longtemps à la recherche sur les matériaux d’encapsulation avancés des semi-conducteurs », a déclaré le professeur Feng. « Grâce à cette initiative, nous visons à établir des brevets et une capacité de production, à former de jeunes talents en recherche et à fournir des solutions véritablement compétitives pour les marchés locaux et mondiaux. »

Avec le soutien de HK Tech 300, le programme d’innovation et d’entrepreneuriat de la CityUHK, l’équipe a créé « Doctech HK Limited » et a reçu 1 million de dollars HK du fonds d’amorçage de HK Tech 300 en 2023. Elle vise à devenir un fournisseur de produits chimiques et de technologies de galvanoplastie de nouvelle génération pour les industries de fabrication et d’encapsulation des semi-conducteurs, illustrant comment la recherche de la CityUHK est traduite avec succès en applications commerciales impactantes.

Source : Université municipale de Hong Kong