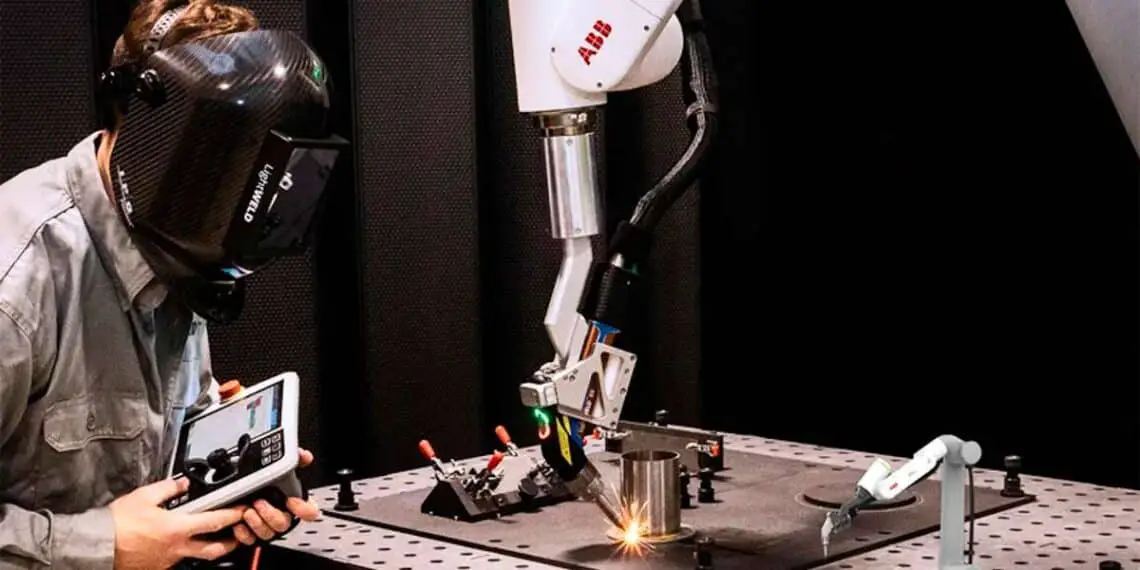

IPG Photonics, spécialiste mondial des lasers à fibre industrielle, a récemment dévoilé un système automatisé de soudage et de nettoyage au laser, intégrant un « cobot » (robot collaboratif) destiné aux applications de fabrication et de production. Ce nouveau système promet de transformer les processus industriels grâce à sa polyvalence et sa facilité d’utilisation.

Un système automatisé de soudage et de nettoyage au laser

Le cobot lancé par IPG Photonics est un système automatisé de soudage et de nettoyage au laser, configurable avec n’importe quelle source de laser de soudage LightWELD d’IPG.

Les cobots sont des robots industriels conçus pour collaborer avec les humains, souvent pour des tâches nécessitant précision et répétabilité, ou pour rationaliser les tâches répétitives. Selon IPG, ce système de production laser cobotisé «facilite l’automatisation des travaux de soudage pour les fabricants, quel que soit leur niveau d’expérience avec les cobots ou le traitement laser».

Caractéristiques du système LightWELD Cobot

Le système LightWELD Cobot comprend une base industrielle avec la source laser LightWELD, des contrôles système, une surface de travail de 1,0×1,5 m, une interface utilisateur intuitive de type glisser-déposer, et un bras cobot à longue portée tenant le pistolet LightWELD.

Ce système peut passer du soudage laser au nettoyage laser en quelques secondes seulement, en changeant simplement la buse sans outils nécessaires. Il est également entièrement compatible avec le dispositif d’alimentation en fil LightWELD, ce qui élargit encore ses capacités.

Programmation simplifiée

IPG souligne que, «indépendamment de l’expérience préalable avec les cobots, les soudeurs peuvent enseigner au cobot par guidage manuel en quelques minutes et contrôler toutes les fonctionnalités du système à partir d’une interface graphique unique ne nécessitant aucune connaissance en codage».

Les mouvements du cobot et les paramètres LightWELD sont facilement accessibles, tout comme les préréglages intégrés et modifiables pour un soudage et un nettoyage optimisés. Un soudeur peut tester et simuler le processus programmé avant de commencer un travail, garantissant ainsi des résultats conformes aux attentes. Cela peut réduire considérablement les rebuts et la nécessité de retouches.

Configurations disponibles

Le système LightWELD Cobot est disponible en trois configurations : le système de base intégré dans un espace d’atelier dédié et fermé ; un système intégré avec une enceinte de sécurité amovible dotée de portes à verrouillage double canal et d’une fenêtre sécurisée pour le laser ; et un LightWELD Studio composé de panneaux modulaires sécurisés pour le laser avec porte coulissante, fenêtre sécurisée pour le laser et signalisation de sécurité.

«Ce système automatisé de soudage et de nettoyage au laser clé en main offre le chemin le plus court pour les fabricants afin d’installer un système facile à utiliser et de produire des résultats cohérents de manière efficace et sécurisée», a indique Daniel Earley, responsable produit LightWELD.

«Mon expérience personnelle avec le système confirme que toute personne, avec ou sans compétences préalables en soudage ou en cobot, peut rapidement apprendre à programmer et à contrôler l’ensemble du système en quelques minutes. Nous sommes ravis de lancer ce système sur le marché, car il permettra à l’industrie de la fabrication d’augmenter la productivité grâce à l’automatisation des processus, de pallier la pénurie de soudeurs qualifiés et de faciliter de nouvelles capacités d’atelier.»

Flexibilité et efficacité

Le système offre également la flexibilité et l’amplitude de mouvement nécessaires pour aborder plusieurs configurations de projets avec des mélanges de pièces, de configurations de joints et de combinaisons de matériaux, tant sur la surface de travail du système que sur les surfaces de travail adjacentes. La petite empreinte du système et les roues de nivellement intégrées permettent de repositionner facilement le système dans d’autres zones de l’atelier.

La combinaison des soudeurs et des cobots réduit le coût par pièce en diminuant les temps d’arrêt, les retouches et les rebuts, tout en augmentant la capacité de production, la cohérence des processus et la qualité globale pour les ateliers de fabrication de toutes tailles.