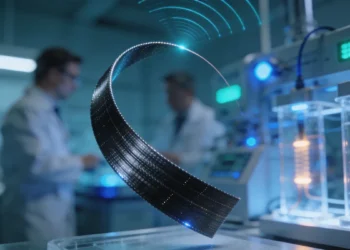

L’impression 3D a connu des progrès remarquables, permettant des applications variées dans des domaines comme la médecine, la fabrication et l’énergie. Grâce à une diversité de matériaux, il devient désormais possible de créer des structures aux géométries sur mesure, allant des fondations simples aux détails les plus fins.

Malgré les avancées, la création de structures avec des vides internes et des canaux précis à l’échelle microscopique reste encore un défi. Les échafaudages utilisés en ingénierie tissulaire, par exemple, doivent contenir un réseau complexe de conduits imitant la vascularité humaine. Avec la fabrication additive traditionnelle, où le matériau est déposé couche par couche, il est difficile d’imprimer de telles caractéristiques internes complexes sans sacrifier le temps, la précision et les ressources.

Innovation en Impression 3D : Le Procédé 3D-ICE

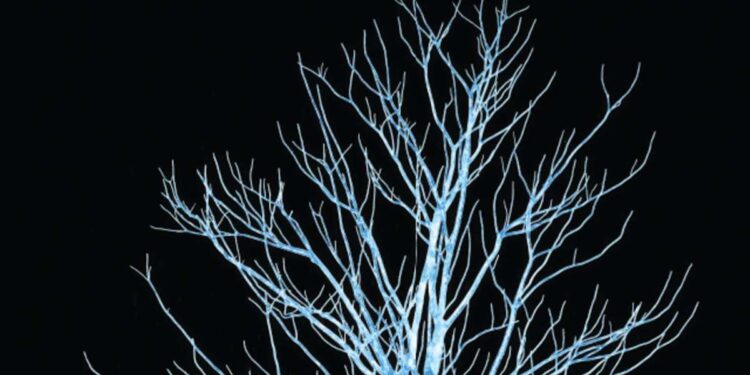

Pour répondre à ce défi, Philip LeDuc et Burak Ozdoganlar, professeurs en génie mécanique à l’Université Carnegie Mellon, développent le procédé d’impression 3D de glace en forme libre (3D-ICE). Cette technique utilise une approche d’impression 3D à la demande avec de l’eau en remplacement des encres d’impression conventionnelles. Une buse piézoélectrique projette de minuscules gouttelettes d’eau sur une plateforme maintenue en dessous du point de congélation, provoquant le gel des gouttelettes peu après le contact.

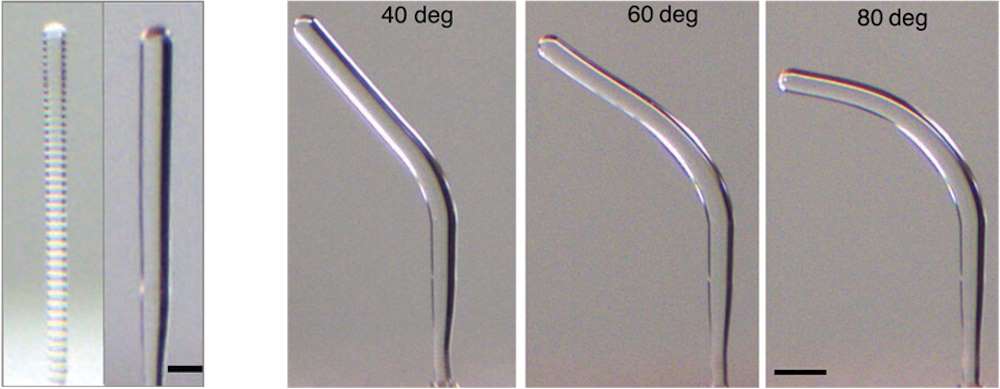

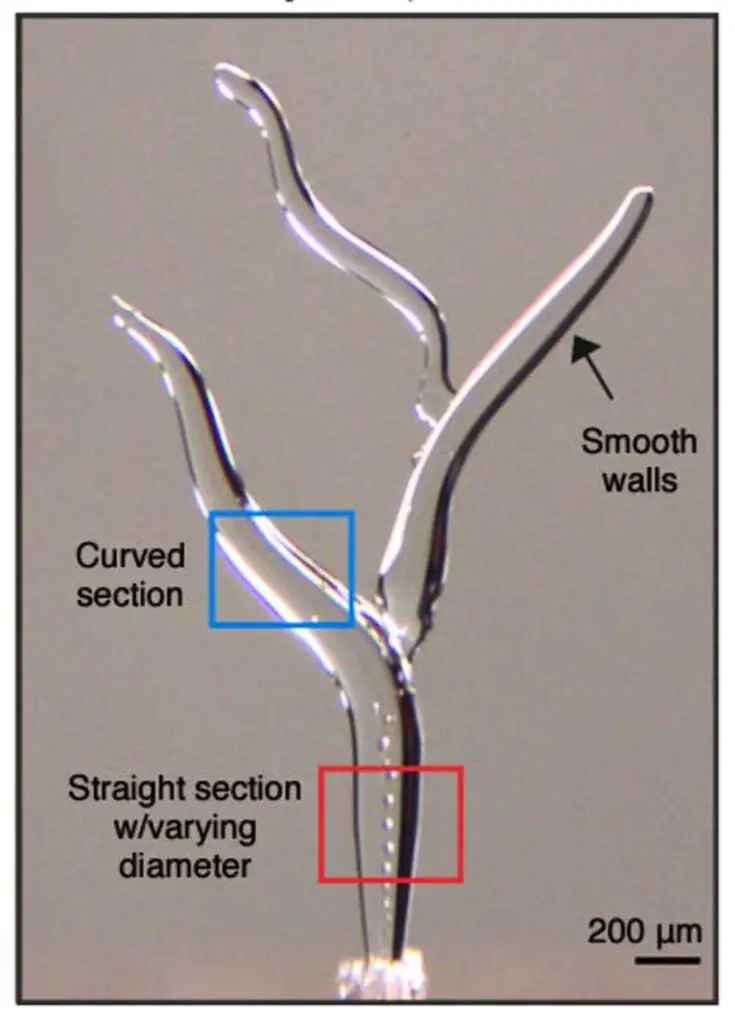

Ce procédé se distingue par la possibilité de contrôler le dépôt d’une ou plusieurs gouttelettes avant que la gouttelette précédente ne soit gelée. Ainsi, une couche d’eau reste au sommet de la structure imprimée, et le gel progresse de bas en haut. Cela permet la création de structures aux parois lisses, transitions et branches. Des caractéristiques aussi petites qu’un cheveu humain peuvent être fabriquées. En ajustant le taux de dépôt des gouttelettes et les températures de la surface d’impression, de la gouttelette et de l’espace de travail, le diamètre, la hauteur et la relative douceur de la géométrie de la colonne peuvent être modifiés.

Applications et Perspectives

Philip LeDuc explique : « La glace 3D pourrait être utilisée comme matériau sacrificiel, ce qui signifie que nous pourrions l’utiliser pour créer des canaux précisément formés à l’intérieur des pièces fabriquées. Cela serait utile dans de nombreux domaines, de la création de nouveaux tissus à la robotique douce. »

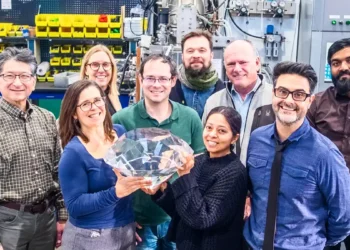

Depuis le début de leur projet, l’équipe a exploré des moyens d’assurer que le processus 3D-ICE soit prévisible et reproductible. Dans leur récent article publié dans les Proceedings of National Academies, ils décrivent des modèles numériques 2D et 3D pour élucider les phénomènes physiques derrière le 3D-ICE, y compris le transfert de chaleur, la dynamique des fluides et le changement de phase rapide de liquide à solide pendant le processus d’impression.

Modélisation et Prédiction

Leurs modèles 2D cartographient la construction de piliers droits, incluant les effets respectifs du dépôt en couches et lisse. Burak Ozdoganlar précise : « La fréquence de dépôt des gouttelettes affecte la hauteur et la largeur de la structure. Si vous déposez rapidement, la couche d’eau grandit, produisant des structures plus larges. Si vous déposez lentement, la structure devient plus étroite et plus haute. La température du substrat a également des effets. Pour le même taux de dépôt des gouttelettes, une température de substrat plus basse produit des structures plus hautes. »

Leurs modèles 3D cartographient la construction de structures obliques en prédisant la rotation du front de gel. Ozdoganlar ajoute : « Vous avez tous les types de transfert de chaleur, y compris la conduction vers le bas et la convection vers la zone environnante. Toutes ces choses fonctionnent simultanément lorsque vous déposez chaque gouttelette. Si vous déposez obliquement, une partie de la gouttelette déborde sur le côté du pilier avant de geler. Et à mesure que vous continuez à déposer à cet angle, le front de gel change lentement de forme, et la structure croît dans cette direction. »

Philip LeDuc de conclure : « Quand j’ai commencé mon laboratoire, je n’aurais jamais imaginé que nous imprimerions de la glace en 3D et l’utiliserions pour créer des tissus pour aider les gens. Mais notre recherche a évolué. Elle a réuni des personnes comme Burak et moi, et chacun apporte toutes sortes de perspectives et de capacités différentes. C’est une chose merveilleuse de faire ce travail ensemble où la somme des parties est définitivement plus grande que les parties individuelles dans cette science et ingénierie transdisciplinaire. »