Dans une démarche innovante, des scientifiques ont exploré comment la microstructure émerge dans un alliage métallique imprimé en 3D : ils l’ont bombardé de rayons X pendant que le matériau était en cours d’impression.

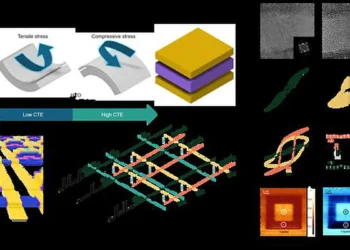

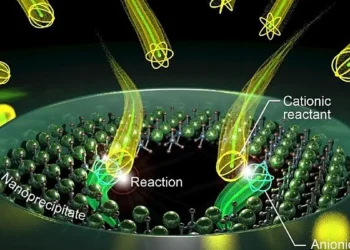

En observant en temps réel comment le processus de déformation thermomécanique crée des phénomènes microscopiques localisés tels que la flexion, la fragmentation et l’oscillation, les chercheurs seront en mesure de produire des matériaux sur mesure qui intègrent de telles caractéristiques améliorant les performances.

Leur article, intitulé « Dendritic Deformation Modes in Additive Manufacturing Revealed by Operando X-Ray Diffraction », a été publié dans Nature Communications Materials.

L’importance de la microstructure

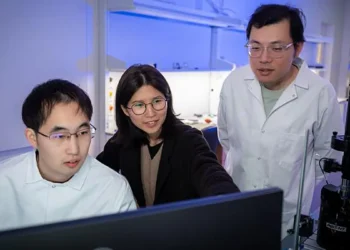

« Nous examinons toujours ces microstructures après le traitement, mais il y a beaucoup d’informations que vous manquez en ne réalisant que des caractérisations post-mortem. Maintenant, nous avons des outils pour pouvoir observer ces évolutions microstructurales pendant qu’elles se produisent », a expliqué Atieh Moridi, professeur assistant à la Sibley School of Mechanical and Aerospace Engineering de Cornell Engineering et auteur principal de l’article.

« Nous voulons être en mesure de comprendre comment ces petits motifs ou microstructures sont formés car ils dictent tout sur les performances des pièces imprimées. »

Une expérience inédite

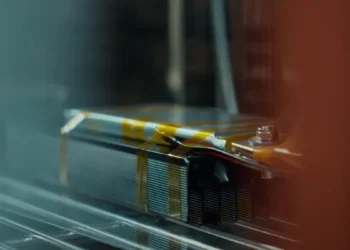

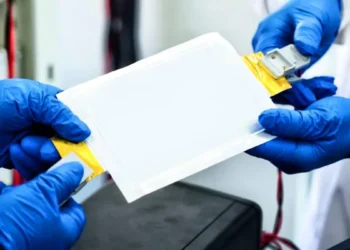

L’équipe s’est concentrée sur une forme d’impression 3D dans laquelle une poudre – dans ce cas, le superalliage à base de nickel IN625, largement utilisé dans la fabrication additive et l’industrie aérospatiale – est appliquée via une buse et fondue par un faisceau laser de haute puissance, puis refroidit et se solidifie.

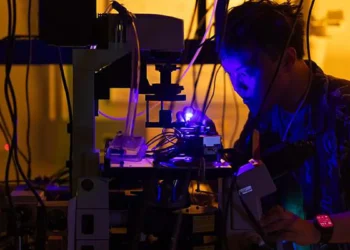

Comme il n’est pas possible d’accéder à des rayons X de haute énergie en laboratoire, les chercheurs ont créé un jumeau portable de leur configuration d’impression 3D et l’ont emmené au Center for High Energy X-ray Sciences du Cornell High Energy Synchrotron Source, au Wilson Laboratory.

En synthèse

Les scientifiques ont adopté une approche novatrice pour explorer la manière dont la microstructure émerge dans un alliage métallique imprimé en 3D. Ils ont bombardé le matériau de rayons X pendant son impression, permettant d’observer en temps réel la formation de phénomènes microscopiques localisés.

Cette méthode pourrait être appliquée à d’autres métaux imprimés en 3D, tels que les aciers inoxydables, le titane et les alliages à haute entropie, ou tout système de matériaux avec une structure cristalline. Elle pourrait également aider à développer des matériaux plus robustes.

Pour une meilleure compréhension

1. Qu’est-ce que la microstructure dans un alliage métallique imprimé en 3D ?

La microstructure fait référence aux petits motifs ou structures qui se forment lors de l’impression 3D d’un alliage métallique. Ces microstructures sont cruciales car elles dictent les performances des pièces imprimées.

2. Comment les chercheurs de Cornell ont-ils étudié la microstructure ?

Les chercheurs ont adopté une approche novatrice en bombardant un alliage métallique imprimé en 3D avec des rayons X pendant son impression. Cela leur a permis d’observer en temps réel la formation de phénomènes microscopiques localisés.

3. Quel était le matériau utilisé pour cette étude ?

L’équipe a utilisé le superalliage à base de nickel IN625, largement utilisé dans la fabrication additive et l’industrie aérospatiale, pour cette étude.

4. Où l’expérience a-t-elle été réalisée ?

L’expérience a été réalisée au Center for High Energy X-ray Sciences du Cornell High Energy Synchrotron au Wilson Laboratory.

5. Quelles sont les implications de cette recherche ?

Cette recherche pourrait aider à développer des matériaux plus robustes en permettant aux chercheurs de comprendre comment les microstructures se forment et comment elles peuvent être manipulées pour améliorer les performances des pièces imprimées.

Article : « Dendritic Deformation Modes in Additive Manufacturing Revealed by Operando X-Ray Diffraction« , publié le 10 octobre dans Nature Communications Materials.