Les céramiques, qu’elles soient traditionnelles ou de haute technologie, présentent toutes un défaut : leur fragilité. Ce côté cassant pourrait bientôt disparaître car une équipe de chercheurs français** vient de présenter un nouveau matériau céramique inspiré de la nacre des ormeaux, petits mollusques marins à coquille unique.

Ce matériau, près de dix fois plus tenace qu’une céramique classique, est issu d’un procédé de fabrication innovant qui passe par une étape de congélation. Cette méthode semble compatible avec une industrialisation à échelle plus importante, à priori sans surcoût notable par rapport à celles déjà employées. Conservant ses propriétés à des températures d’au moins 600°C, cette nacre artificielle pourrait trouver une foule d’applications dans l’industrie et permettre d’alléger ou de réduire en taille des éléments céramiques des moteurs ou des dispositifs de génération d’énergie.

Ces travaux sont publiés le 23 mars 2014 sur le site internet de la revue Nature Materials.

La ténacité, capacité d’un matériau à résister à la rupture en présence d’une fissure, est considérée comme le talon d’Achille des céramiques. Pour pallier leur fragilité intrinsèque, celles-ci sont parfois combinées à d’autres matériaux plus tenaces, métalliques ou polymères. L’adjonction de tels matériaux s’accompagne généralement de limitations plus ou moins sévères. Par exemple, les polymères ne résistent pas à des températures supérieures à 300°C, ce qui limite leur utilisation dans les moteurs ou les fours.

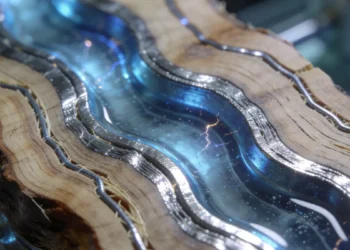

[ © Sylvain Deville, Florian Bouville, LSFC.

Figure 1: Structure de la nacre (en haut) et de la nacre synthétique (en bas), à la même échelle. La structure en empilement de briques est bien visible dans les deux cas. Sur le cliché du bas, le parcours tortueux effectué par la fissure est bien observable. ]

Dans la nature, il existe un matériau proche de la céramique qui est extrêmement tenace : la nacre qui recouvre la coquille des ormeaux et autres bivalves. La nacre est composée à 95 % d’un matériau intrinsèquement fragile, le carbonate de calcium (l’aragonite). Pourtant, sa ténacité est forte. La nacre peut être vue comme un empilement de briques de petite taille, soudées entre elles par un mortier composé de protéines. Sa ténacité tient à sa structure complexe et hiérarchique. La propagation de fissures dans ce type d’architecture est rendue difficile par le chemin tortueux que celles-ci doivent parcourir pour se propager. C’est cette structure qui a inspiré les chercheurs.

Comme ingrédient de base, l’équipe du Laboratoire de synthèse et fonctionnalisation des céramiques (CNRS/Saint-Gobain) a pris une poudre céramique courante, l’alumine, qui se présente sous la forme de plaquettes microscopiques. Pour obtenir la structure lamellée de la nacre, ils ont mis cette poudre en suspension dans de l’eau. Cette suspension colloïdale a été refroidie de manière à obtenir une croissance contrôlée de cristaux de glace. Ceci conduit à un auto-assemblage de l’alumine sous forme d’un empilement de plaquettes. Finalement, le matériau final a été obtenu grâce à une étape de densification à haute température.

Cette nacre artificielle est dix fois plus tenace qu’une céramique classique composée d’alumine. Ceci est dû au fait qu’une fissure, pour se propager, doit contourner une à une les « briques » d’alumine. Ce chemin en zigzag l’empêche de traverser facilement le volume du matériau.

L’un des avantages du procédé est qu’il n’est pas exclusif à l’alumine. N’importe quelle poudre céramique, pour peu qu’elle se présente sous la forme de plaquettes, peut subir le même processus d’auto-assemblage. De plus, l’industrialisation de ce procédé ne devrait pas présenter de difficultés. L’obtention de pièces composées avec ce matériau bio-inspiré ne devrait pas entraîner de grands surcoûts. Sa forte ténacité pour une densité équivalente pourrait permettre de fabriquer des pièces plus petites et légères. Il pourrait devenir un matériau de choix pour les applications soumises à des contraintes sévères dans des domaines allant de l’énergie au blindage.

** le Laboratoire de synthèse et fonctionnalisation des céramiques (CNRS/Saint-Gobain), en collaboration avec le Laboratoire de géologie de Lyon : Terre, planètes et environnement (CNRS/ENS de Lyon/Université Claude Bernard Lyon 1) et le laboratoire Matériaux : ingénierie et science (CNRS/INSA Lyon/Université Claude Bernard Lyon 1)

Vignette ci-contre (© Florian Bouville). Faciès de rupture d’une céramique usuelle (gauche) et de la nacre synthétique (droite). La propagation de fissures est beaucoup plus difficile dans la deuxième structure, entrainant un parcours tortueux et une déviation de fissure importante.

le pourquoi de la recherche est dans la toute dernière phrase, « blindage »!

@Tech « de l’énergie au blindage » Il sagis juste de donner une echelle de valeur pour les applications possibles. Le blindage etant l’un des domaine ou les matériaux subisse les plus forte contrainte on peu en deduire que si il ce montre efficace pour ca il le sera pour un nombre incalculable de chose moins contrainiantes …

Le titre prête à confusion, ce n’est pas la dureté mais la ténacité qui a été augmentée. Ce n’est pas la première céramique à ténacité augmentée. Les céramiques microporeuses à structure zéolithe sont dans ce domaine. Cependant, pour un bon blindage, il faut à la fois la ténacité et la densité pour arrêter le projectile et absorber son énergie. Le principe est toujours le même, c’est celui du trou dans la glace fendue. Il réduit les contraintes tendant à permettre la propagation de la fissure.