Les chercheurs de Johns Hopkins ont découvert de nouveaux matériaux et un nouveau procédé qui pourraient faire progresser la quête sans cesse croissante visant à fabriquer des micropuces plus petites, plus rapides et plus abordables utilisées dans l’électronique moderne, que ce soit dans les téléphones portables, les voitures, les appareils électroménagers ou les avions.

L’équipe de scientifiques a découvert comment créer des circuits si petits qu’ils sont invisibles à l’œil nu, grâce à un procédé de fabrication à la fois précis et économique.

« Les entreprises ont défini leur feuille de route pour les 10 à 20 prochaines années et au-delà », a déclaré Michael Tsapatsis, professeur émérite Bloomberg en génie chimique et biomoléculaire à l’université Johns Hopkins. « L’un des obstacles consistait à trouver un procédé permettant de fabriquer des composants plus petits dans une chaîne de production où les matériaux sont irradiés rapidement et avec une précision absolue afin de rendre le processus économique. »

Les lasers avancés nécessaires à l’impression sur des formats minuscules existent déjà, a ajouté M. Tsapatsis, mais les chercheurs avaient besoin de nouveaux matériaux et de nouveaux procédés pour s’adapter à des micropuces toujours plus petites.

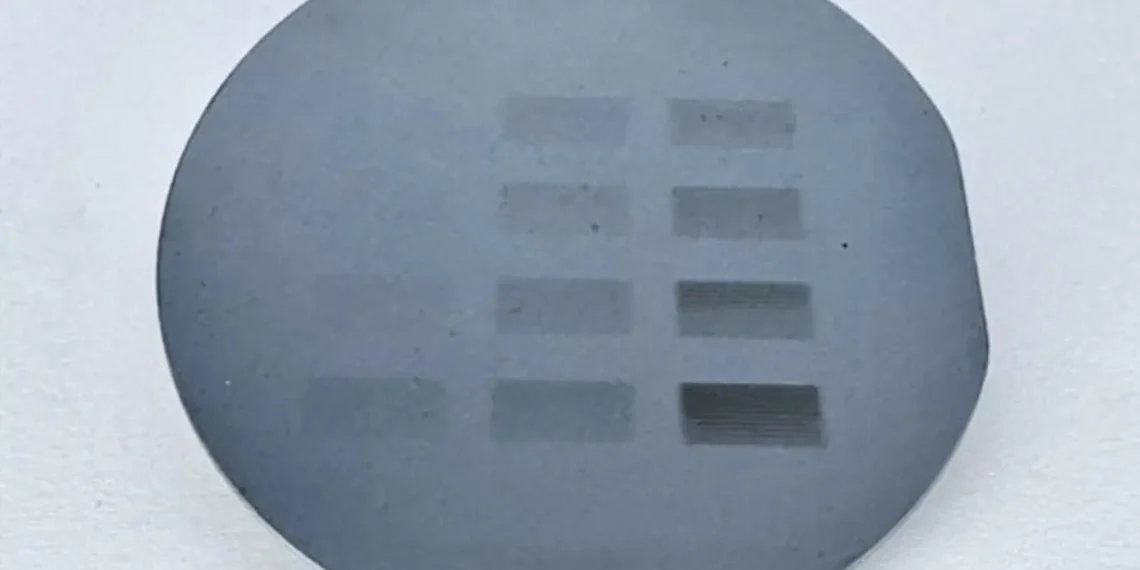

Les micropuces sont des morceaux de silicium plats sur lesquels sont imprimés des circuits qui exécutent des fonctions de base. Pendant la production, les fabricants recouvrent les plaquettes de silicium d’un matériau sensible aux rayonnements afin de créer un revêtement très fin appelé « résine photosensible ». Lorsqu’un faisceau de rayonnement est dirigé vers le « résist », il déclenche une réaction chimique qui grave des détails dans la plaquette, dessinant des motifs et des circuits.

Cependant, les faisceaux de rayonnement plus puissants nécessaires pour graver des détails toujours plus petits sur les puces n’interagissent pas suffisamment avec les « résists » traditionnels.

Auparavant, des chercheurs du laboratoire de Tsapatsis et du Fairbrother Research Group de Johns Hopkins ont découvert que les résines photosensibles composées d’une nouvelle classe de composés organométalliques peuvent s’adapter à ce processus de rayonnement plus puissant, appelé « rayonnement ultraviolet extrême » (B-EUV), qui a le potentiel de réduire les détails à une taille inférieure à la taille standard actuelle de 10 nanomètres. Les métaux tels que le zinc absorbent la lumière B-EUV et génèrent des électrons qui provoquent les transformations chimiques nécessaires pour imprimer des motifs de circuits sur un matériau organique appelé imidazole.

Cette recherche marque l’une des premières fois où des scientifiques ont réussi à déposer ces résines organométalliques à base d’imidazole à partir d’une solution à l’échelle d’une plaquette de silicium, en contrôlant leur épaisseur avec une précision nanométrique. Pour mettre au point la chimie nécessaire au revêtement de la plaquette de silicium avec les matériaux organométalliques, l’équipe a combiné des expériences et des modèles provenant de l’université Johns Hopkins, de l’université des sciences et technologies de Chine orientale, de l’École polytechnique fédérale de Lausanne, de l’université de Soochow, du laboratoire national de Brookhaven et du laboratoire national de Lawrence Berkeley. La nouvelle méthodologie, qu’ils appellent dépôt chimique en phase liquide (CLD), peut être conçue avec précision et permet aux chercheurs d’explorer rapidement diverses combinaisons de métaux et d’imidazoles.

« En jouant avec les deux composants (métal et imidazole), vous pouvez modifier l’efficacité d’absorption de la lumière et la chimie des réactions suivantes. Cela nous ouvre la voie à la création de nouveaux couples métal-organique », a ajouté M. Tsapatsis. « Ce qui est passionnant, c’est qu’il existe au moins 10 métaux différents qui peuvent être utilisés pour cette chimie, et des centaines de composés organiques. »

Les chercheurs ont commencé à expérimenter différentes combinaisons afin de créer des associations spécifiques au rayonnement B-EUV, qui, selon eux, sera probablement utilisé dans l’industrie manufacturière au cours des dix prochaines années.

« Étant donné que différentes longueurs d’onde ont des interactions différentes avec différents éléments, un métal qui est perdant dans une longueur d’onde peut être gagnant dans une autre », conclut M. Tsapatsis. « Le zinc n’est pas très efficace pour le rayonnement ultraviolet extrême, mais c’est l’un des meilleurs pour le B-EUV. »

Article : « Spin-on deposition of amorphous zeolitic imidazolate framework films for lithography applications » – DOI : 10.1038/s44286-025-00273-z

Source : JHU