Anna Ettlin

Les circuits imprimés actuels sont composés de matières premières fossiles et ne sont guère recyclables. Des chercheurs de l’Empa ont développé une variante biodégradable – un pas important vers l’électronique durable. Leur biomatériau est entièrement basé sur le bois et peut être transformé en circuits imprimés fonctionnels pour des appareils électroniques.

Ils sont le « cœur » de tout appareil électronique, de l’ordinateur portable à la brosse à dents électrique : les circuits imprimés, également appelés platines ou PCB, de l’anglais « printed circuit boards ». Ces plaques rigides sont parsemées de circuits de cuivre et de composants électroniques soudés et sont généralement peintes dans un vert caractéristique. Seulement, ils ne sont pas particulièrement écologiques.

Le matériau de support utilisé pour les circuits de cuivre et les composants électroniques est généralement un stratifié de résine époxy renforcée de fibres de verre. Ce matériau composite est fabriqué à partir de pétrole et ne peut pas être recyclé. Son élimination dans les règles de l’art est coûteuse, par exemple dans un four à pyrolyse spécial avec épuration de l’air – un problème au vu des grandes quantités de circuits usagés qui sont mises au rebut chaque année.

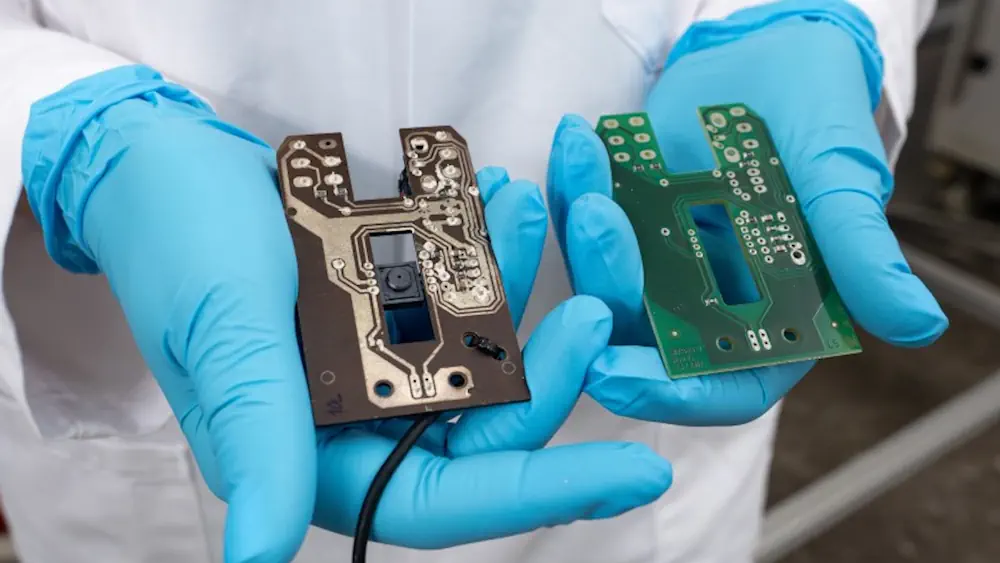

Les chercheurs Thomas Geiger du laboratoire « Cellulose and Wood Materials » de l’Empa travaillent sur une option « verte », c’est-à-dire durable – qui est en réalité brune. Dans le cadre du projet de recherche de l’UE « HyPELignum » (voir ci-dessous), ils ont développé un matériau de support pour les circuits imprimés à base de bois qui peut rivaliser avec la résine époxy conventionnelle – tout en étant entièrement biodégradable. Les chercheurs ont intégré les circuits imprimés ainsi fabriqués dans des souris d’ordinateur fonctionnelles.

Une « dream team » de fibrilles et de lignine

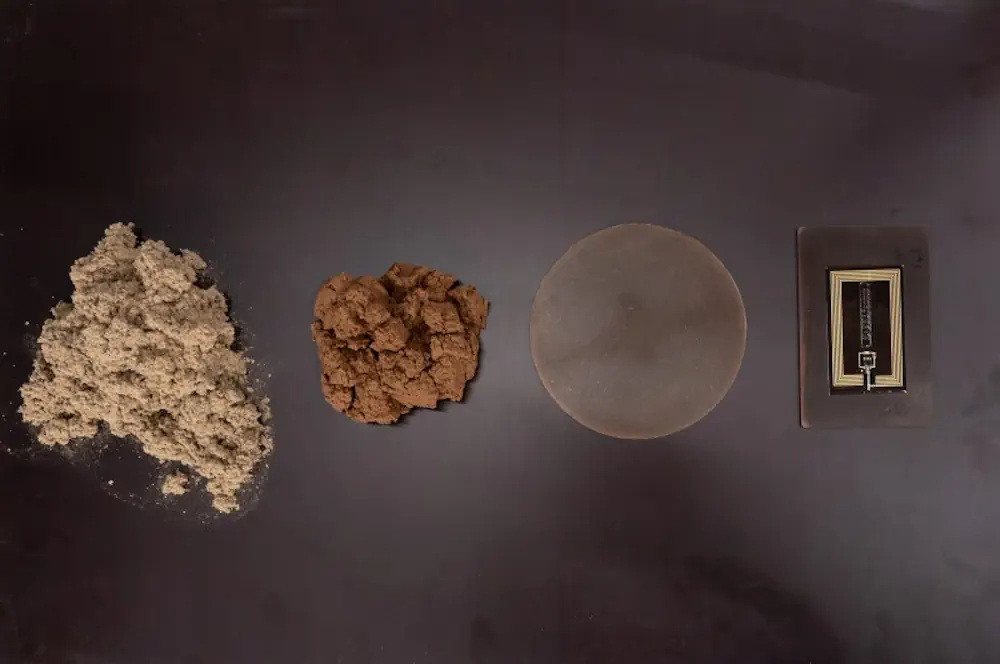

Le matériau de base du support est un mélange naturel de cellulose et d’un peu de lignine. Au sens strict, il s’agit d’un déchet. « Nos partenaires de l’institut de recherche TNO aux Pays-Bas ont mis au point un procédé permettant d’extraire les matières premières lignine et hémicellulose du bois », commente Thomas Geiger. « Ce qui reste, c’est la lignocellulose brunâtre, pour laquelle il n’y avait jusqu’à présent aucune utilisation ». Thomas Geiger, qui fait depuis longtemps des recherches sur l’électronique à base de cellulose, a vu le potentiel de cette matière première.

Pour que la lignocellulose puisse devenir un produit high-tech tel qu’un circuit imprimé, elle doit d’abord être broyée avec un ajout d’eau afin de décomposer les fibres de cellulose relativement épaisses en fines fibrilles de cellulose. Il en résulte un fin réseau de fibrilles très fines qui sont reliées entre elles. L’étape suivante consiste à extraire l’eau de la masse à haute pression. Les fibrilles se rapprochent les unes des autres et sèchent pour former une masse solide. Les chercheurs appellent ce processus « cornification ». « La lignine contenue sert de liant supplémentaire dans la masse », explique le chercheur.

La plaque cornifiée ainsi obtenue est « presque » aussi résistante qu’une plaque de circuit imprimé conventionnelle composée de fibres de verre et d’époxy. « Presque » car ce panneau compostable est encore sensible à l’eau et à une forte humidité. Mais l’eau est nécessaire, car « si l’eau ne peut plus du tout pénétrer dans le matériau de support, les micro-organismes, comme les champignons, ne peuvent plus y pousser – et la biodégradabilité ne serait donc plus assurée », ajoute Thomas Geiger.

Souris d’ordinateur compostable

Les chercheurs sont néanmoins confiants dans le fait que la résistance du biomatériau lignocellulosique peut encore être améliorée avec un traitement adéquat. « Pour certaines applications, nous devons toutefois aussi repenser notre rapport à l’électronique », explique Thomas Geiger. « De nombreux appareils électroniques ne sont utilisés que quelques années avant de devenir obsolètes – il n’est donc pas forcément judicieux de les fabriquer à partir de matériaux qui peuvent durer des centaines d’années ».

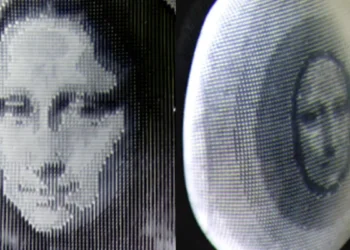

En collaboration avec leur partenaire industriel PROFACTOR GmbH en Autriche, les chercheurs ont imprimé des circuits conducteurs sur leurs circuits imprimés durables et les ont équipés de composants pour fabriquer des appareils électroniques fonctionnels, comme une souris d’ordinateur ou une carte RFID. En fin de vie, un tel appareil pourrait être composté dans de bonnes conditions. Une fois le matériau de support décomposé, les composants métalliques et électroniques peuvent être retirés du compost et recyclés.

Les chercheurs souhaitent ensuite rendre leur biomatériau pour cartes de circuits imprimés plus résistant, sans pour autant compromettre sa biodégradabilité. Les partenaires du projet prévoient également de fabriquer d’autres appareils de démonstration avec des plaques lignocellulosiques à la fin du projet « HyPELignum » en 2026. Le transfert vers l’industrie ne doit pas non plus être oublié : « En collaboration avec des entreprises suisses et européennes, nous voulons développer d’autres possibilités d’utilisation pour le matériau lignocellulosique », dit Thomas Geiger.

« HyPELignum »

Le projet de recherche européen « HyPELignum » a pour objectif de développer une approche globale pour une électronique fonctionnelle et neutre en termes de CO₂. Pour ce faire, les partenaires internationaux du projet issus de la recherche et de l’industrie combinent des matériaux de base à base de bois et des métaux de transition aussi peu critiques que possible avec la fabrication additive et des analyses de durabilité avancées. Le projet a été financé dans le cadre du programme « Horizon Europe » et du Secrétariat d’État à la formation, à la recherche et à l’innovation (SEFRI) et se déroule d’octobre 2022 à septembre 2026. Des chercheurs de l’Empa participent au développement de circuits imprimés durables ainsi qu’à l’analyse du cycle de vie. www.hypelignum.eu

Source : EMPA