Un nouveau catalyseur pourrait faire du recyclage des plastiques mixtes une réalité

L’avenir du recyclage du plastique pourrait bientôt devenir beaucoup moins compliqué, frustrant et fastidieux. Dans une nouvelle étude, des chimistes de l’université Northwestern ont présenté un nouveau procédé de recyclage du plastique qui permet de réduire considérablement, voire d’éliminer complètement, la tâche laborieuse du tri préalable des déchets plastiques mixtes.

Ce procédé utilise un nouveau catalyseur à base de nickel peu coûteux qui décompose sélectivement les plastiques polyoléfiniques composés de polyéthylènes et de polypropylènes, c’est-à-dire les plastiques à usage unique qui représentent près des deux tiers de la consommation mondiale de plastique. Cela signifie que les utilisateurs industriels pourraient appliquer le catalyseur à de grands volumes de déchets polyoléfiniques non triés.

Lorsque le catalyseur décompose les polyoléfines, les plastiques solides de faible valeur se transforment en huiles et cires liquides, qui peuvent être recyclées en produits de plus grande valeur, notamment des lubrifiants, des carburants et des bougies. Non seulement il peut être utilisé plusieurs fois, mais le nouveau catalyseur peut également décomposer les plastiques contaminés par le polychlorure de vinyle (PVC), un polymère toxique qui rend les plastiques « non recyclables ».

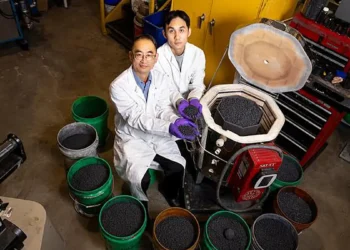

« L’un des principaux obstacles au recyclage du plastique a toujours été la nécessité de trier méticuleusement les déchets plastiques par type. Notre nouveau catalyseur pourrait contourner cette étape coûteuse et fastidieuse pour les plastiques polyoléfiniques courants, rendant le recyclage plus efficace, plus pratique et plus viable économiquement que les stratégies actuelles. » a déclaré Tobin Marks, de Northwestern, auteur principal de l’étude.

« Lorsque les gens pensent au plastique, ils pensent probablement aux polyoléfines », a ajouté Yosi Kratish, de Northwestern, co-auteur de l’article. « En gros, presque tout ce qui se trouve dans votre réfrigérateur est à base de polyoléfine : les bouteilles souples pour les condiments et les vinaigrettes, les bouteilles de lait, le film plastique, les sacs poubelles, les couverts jetables, les briques de jus de fruits, et bien d’autres choses encore. Ces plastiques ont une durée de vie très courte, ils sont donc principalement à usage unique. Si nous ne disposons pas d’un moyen efficace pour les recycler, ils finissent dans des décharges et dans l’environnement, où ils persistent pendant des décennies avant de se dégrader en microplastiques nocifs. »

Le dilemme des polyoléfines

Des pots de yaourt aux emballages de snacks, en passant par les bouteilles de shampoing et les masques médicaux, la plupart des gens sont en contact avec des plastiques polyoléfiniques plusieurs fois par jour. En raison de leur polyvalence, les polyoléfines sont les plastiques les plus utilisés au monde. Selon certaines estimations, l’industrie produit plus de 220 millions de tonnes de produits polyoléfiniques chaque année dans le monde. Pourtant, selon un rapport publié en 2023 dans la revue Nature, les taux de recyclage des plastiques polyoléfiniques sont alarmants, variant entre moins de 1 % et 10 % à l’échelle mondiale.

La principale raison de ce taux de recyclage décevant est la composition robuste et résistante de la polyoléfine. Elle contient de petites molécules reliées entre elles par des liaisons carbone-carbone, réputées difficiles à rompre.

« Lorsque nous concevons des catalyseurs, nous ciblons les points faibles », explique M. Kratish. « Mais les polyoléfines n’ont pas de maillons faibles. Chaque liaison est incroyablement solide et chimiquement non réactive. »

Problèmes liés aux procédés actuels

À l’heure actuelle, seuls quelques procédés, loin d’être idéaux, permettent de recycler les polyoléfines. Elles peuvent être déchiquetées en flocons, qui sont ensuite fondus et recyclés pour former des granulés de plastique de mauvaise qualité. Mais comme les différents types de plastiques ont des propriétés et des points de fusion différents, le processus exige que les travailleurs séparent scrupuleusement les différents types de plastiques. Même de petites quantités d’autres plastiques, de résidus alimentaires ou de matériaux non plastiques peuvent compromettre tout un lot. Et ces lots compromis sont directement envoyés à la décharge.

Une autre option consiste à chauffer les plastiques à des températures incroyablement élevées, atteignant 400 à 700 degrés Celsius. Bien que ce processus dégrade les plastiques polyoléfiniques en un mélange utile de gaz et de liquides, il est extrêmement énergivore.

« Tout peut être brûlé, bien sûr », a indiqué M. Kratish. « Si vous appliquez suffisamment d’énergie, vous pouvez convertir n’importe quoi en dioxyde de carbone et en eau. Mais nous voulions trouver un moyen élégant d’ajouter le minimum d’énergie pour obtenir un produit de valeur maximale. »

Ingénierie de précision

Pour trouver cette solution élégante, Marks, Kratish et leur équipe se sont tournés vers l’hydrogénolyse, un procédé qui utilise de l’hydrogène gazeux et un catalyseur pour décomposer les plastiques polyoléfiniques en hydrocarbures plus petits et utiles. Bien qu’il existe déjà des approches d’hydrogénolyse, elles nécessitent généralement des températures extrêmement élevées et des catalyseurs coûteux fabriqués à partir de métaux nobles comme le platine et le palladium.

« La production de polyoléfines est énorme, mais les réserves mondiales de métaux précieux sont très limitées. Nous ne pouvons pas utiliser la totalité des réserves de métaux pour la chimie. Et même si nous le faisions, cela ne suffirait pas pour résoudre le problème du plastique. C’est pourquoi nous nous intéressons aux métaux abondants sur Terre. » a observé M. Lai

Pour son catalyseur de recyclage des polyoléfines, l’équipe de Northwestern a mis le doigt sur le nickel cationique, qui est synthétisé à partir d’un composé de nickel abondant, peu coûteux et disponible dans le commerce. Alors que d’autres catalyseurs à base de nanoparticules de nickel ont plusieurs sites de réaction, l’équipe a conçu un catalyseur moléculaire à site unique.

La conception à site unique permet au catalyseur d’agir comme un scalpel hautement spécialisé, coupant de préférence les liaisons carbone-carbone, plutôt que comme un instrument émoussé moins contrôlé qui décompose indistinctement toute la structure du plastique. Ainsi, le catalyseur permet la décomposition sélective des polyoléfines ramifiées (telles que le polypropylène isotactique) lorsqu’elles sont mélangées à des polyoléfines non ramifiées, les séparant efficacement par voie chimique.

« Par rapport à d’autres catalyseurs à base de nickel, notre procédé utilise un catalyseur à site unique qui fonctionne à une température inférieure de 100 degrés et à une pression d’hydrogène gazeux réduite de moitié. Nous utilisons également 10 fois moins de catalyseur, et notre activité est 10 fois supérieure. Nous sommes donc gagnants dans toutes les catégories. » précise encore M. Kratish.

Accéléré par la contamination

Grâce à son site actif unique, précisément défini et isolé, le catalyseur à base de nickel possède une activité et une stabilité sans précédent. En fait, le catalyseur est si stable thermiquement et chimiquement qu’il conserve son contrôle même lorsqu’il est exposé à des contaminants tels que le PVC. Utilisé dans les tuyaux, les revêtements de sol et les dispositifs médicaux, le PVC est visuellement similaire à d’autres types de plastiques, mais nettement moins stable lorsqu’il est chauffé. Lors de sa décomposition, le PVC libère du chlorure d’hydrogène, un sous-produit hautement corrosif qui désactive généralement les catalyseurs et perturbe le processus de recyclage.

Étonnamment, non seulement le catalyseur de Northwestern a résisté à la contamination par le PVC, mais celui-ci a en fait accéléré son activité. Même lorsque le poids total du mélange de déchets est composé à 25 % de PVC, les scientifiques ont constaté que leur catalyseur fonctionnait toujours avec des performances améliorées. Ce résultat inattendu suggère que la méthode de l’équipe pourrait permettre de surmonter l’un des plus grands obstacles au recyclage des plastiques mixtes : la décomposition des déchets actuellement considérés comme « non recyclables » en raison de la contamination par le PVC. Le catalyseur peut également être régénéré sur plusieurs cycles grâce à un traitement simple à base d’alkylaluminium peu coûteux.

« L’ajout de PVC à un mélange recyclable a toujours été interdit. Mais apparemment, cela améliore encore notre processus. C’est fou. Personne ne s’y attendait. » a conclu M. Kratish.

Expert en catalyse de renommée mondiale, Marks est professeur de chimie catalytique Vladimir N. Ipatieff au Weinberg College of Arts and Sciences de Northwestern et professeur de génie chimique et biologique à Northwestern Engineering. Il est également membre affilié du Paula M. Trienens Institute for Sustainability and Energy. Kratish est professeur assistant de recherche dans le groupe de Marks et membre affilié du Trienens Institute. Qingheng Lai, chercheur associé au sein du groupe de Marks, est le premier auteur de l’étude.

Marks, Kratish et Lai ont codirigé l’étude avec Jeffrey Miller, professeur de génie chimique à l’université Purdue, Michael Wasielewski, professeur de chimie Clare Hamilton Hall au Weinberg College, et Takeshi Kobayashi, chercheur scientifique au laboratoire national Ames.

Article : « Stable single-site organonickel catalyst preferentially hydrogenolyses branched polyolefin C–C bonds » – DOI : 10.1038/s41557-025-01892-y