Un procédé rapide, sans eau ni acide pourrait transformer la chaîne d’approvisionnement en lithium de qualité batterie

Une nouvelle méthode en une seule étape, sans eau, sans acide et sans alcali, permettant d’extraire du lithium de haute pureté à partir du minerai de spodumène pourrait transformer le traitement des métaux critiques et améliorer les chaînes d’approvisionnement en énergies renouvelables.

Alors que la demande en lithium continue d’augmenter, en particulier pour les voitures électriques, les smartphones et le stockage d’énergie, les méthodes d’extraction actuelles ont du mal à suivre le rythme. L’extraction du lithium à partir d’eau salée est un processus long, et les méthodes traditionnelles qui utilisent la chaleur et des produits chimiques pour extraire le lithium de la roche produisent des quantités importantes de déchets nocifs.

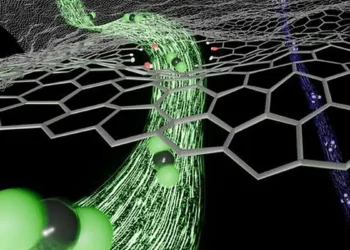

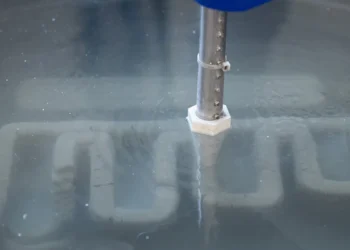

Des chercheurs dirigés par James Tour, professeur de chimie T.T. et W.F. Chao et professeur de science des matériaux et de nano-ingénierie à l’université Rice, ont mis au point une méthode plus rapide et plus propre utilisant le chauffage flash Joule (FJH). Cette technique chauffe rapidement les matériaux à des milliers de degrés en quelques millisecondes et fonctionne en association avec du chlore gazeux. En exposant la roche à une chaleur intense et au chlore gazeux, ils peuvent rapidement convertir le minerai de spodumène en lithium utilisable.

« Cette méthode réinvente la manière d’extraire le lithium de son minerai le plus abondant, le spodumène, un matériau qui est présent en grande quantité aux États-Unis », a indiqué M. Tour, coauteur de l’étude. « Nous pouvons éviter les bassins d’évaporation de l’eau qui durent des mois et la lixiviation acide qui dure des jours, puis générer directement du chlorure de lithium. »

Hypothèse, expériences et nouveauté de l’approche

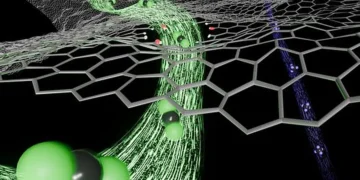

Guidés par des calculs thermodynamiques, les chercheurs ont exposé l’α-spodumène, un minéral de lithium naturellement présent dans la roche dure, au FJH et au chlore gazeux. Ce processus en une seule étape élimine le recours à la méthode traditionnelle de grillage à l’acide en plusieurs étapes, permettant d’extraire directement le lithium sous forme de chlorure de lithium.

Sous l’effet d’un courant électrique, le minéral est passé de sa phase α stable à la phase β accessible à haute température, rendant le lithium disponible pour réagir avec le chlore gazeux. Le lithium s’est ensuite vaporisé sous forme de chlorure de lithium, tandis que les composés d’aluminium et de silicium sont restés sur place. Tout cela s’est déroulé en quelques secondes.

« Les techniques actuelles reposent sur des traitements en plusieurs étapes, très intensifs sur le plan chimique », a ajouté Yufeng Zhao, coauteur de l’étude, professeur agrégé de physique à l’université Corban et professeur invité à Rice. « La particularité de cette méthode réside dans la combinaison d’un chauffage rapide et uniforme et d’une thermodynamique favorable, qui permettent ensemble une extraction pratique et sélective. »

Les méthodes traditionnelles, du grillage à l’acide à l’évaporation de la saumure, n’étaient tout simplement pas conçues pour une séparation ultra-rapide, explique Shichen Xu, premier auteur de l’étude et chercheur postdoctoral à Rice.

« Notre approche de chauffage rapide et contrôlé permet de surmonter les obstacles cinétiques qui ont entravé l’extraction en une seule étape pendant des décennies », explique M. Xu.

Résultats et importance plus large

Les chercheurs ont réussi à extraire presque instantanément le lithium du spodumène, produisant du chlorure de lithium d’une pureté de 97 % et un taux de récupération de 94 %, ce qui surpasse largement les méthodes traditionnelles qui peuvent prendre des jours, voire des mois.

« Cette méthode ouvre la voie à des unités de traitement du lithium locales et à faible empreinte écologique ou à des unités à grande échelle pour les opérations minières à grande échelle », a commenté Justin Sharp, co-auteur principal et assistant de recherche. « Il s’agit d’un véritable changement de paradigme. Nous pouvons désormais envisager une production de lithium de qualité batterie sans acides, sans production importante de déchets et sans attendre des semaines. »

De plus, une start-up issue du laboratoire de M. Tour, Flash Metals USA, est déjà en train de développer cette technologie pour l’extraction de métaux à partir de déchets.

« Ils seront en mesure de mettre rapidement en œuvre cette méthode dans leur chaîne de production dès que leur usine pilote commencera à fonctionner au début de l’année prochaine », a conclu M. Sharp.

Sur le plan environnemental, l’élimination des acides et des alcalis réduit considérablement la charge des déchets. Sur le plan économique, des temps de traitement plus courts et une infrastructure plus simple pourraient réduire les coûts et décentraliser l’approvisionnement en lithium. Sur le plan académique, ces travaux démontrent l’extraction rapide et sans acide du lithium à partir de minerais naturels, ouvrant ainsi la voie à l’application de la FJH et du chlore gazeux à d’autres minéraux stratégiques.

Article : « One-step separation of lithium from natural ores in seconds » – DOI : 10.1126/sciadv.ady6457