Au cœur de l’univers de la fabrication additive, une technique innovante attire l’attention des industries aéronautiques, spatiales et énergétiques. Issue des laboratoires du Département de l’Energie du Oak Ridge National Laboratory, cette technologie permet la création de pièces composites aux propriétés graduellement différentes, conçues pour résister à des conditions extrêmes.

Les chercheurs ont mis au point une méthode permettant de fusionner deux alliages distincts sans nécessité de soudure. Les alliages supraconducteurs et les alliages réfractaires, généralement incompatibles pour une jointure classique, se voient ainsi unis pour créer des matériaux aux caractéristiques spécifiques, adaptés aux exigences des différents sites d’application.

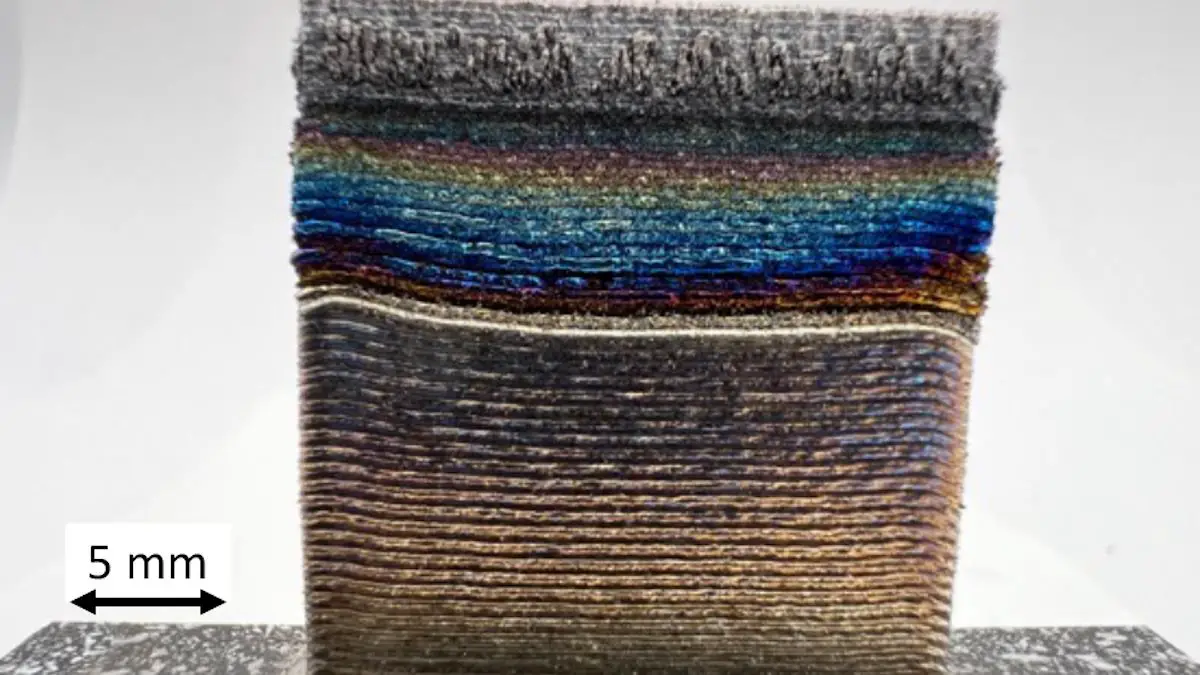

« Nous sommes en mesure d’obtenir des compositions qui passent sans transition d’un alliage à un autre« , explique Soumya Nag, scientifique en charge des études au sein de l’ORNL. « Nous pouvons ainsi ajuster une pièce composite pour qu’elle présente une gradation d’une extrémité à l’autre, avec des propriétés de haute résistance et de haute température de chaque côté. »

L’ingrédient secret : une poudre de transition

L’élément clé de cette technique réside dans une poudre composée d’un troisième alliage de transition. Cette « sauce » particulière permet de donner à la pièce composite les caractéristiques de légèreté ou de résistance à la chaleur recherchées.

Pour ce faire, l’équipe de chercheurs a recours à une méthode de fabrication additive appelée « dépôt d’énergie dirigé » afin de déposer différentes compositions de poudres dans un environnement d’argon inerte, en modifiant le taux de dépôt tout au long du processus.

Un pas vers l’optimisation des performances

« Pour la plupart des applications structurelles« , a expliqué Soumya Nag, « une seule composition d’alliage est généralement utilisée pour fabriquer des composants destinés à des environnements corrosifs, à haute température ou radiatifs, mais ce processus est coûteux et compromet les performances. »

La nouvelle méthode évite l’interface abrupte qui peut résulter de l’assemblage de matériaux hétérogènes et affecter négativement les performances de la pièce finale.

Un potentiel transformateur pour de nombreuses industries

Cette technologie ouvre la voie à de multiples applications : des moteurs de fusées pour l’industrie spatiale, en passant par la fabrication aérospatiale, jusqu’à la production de réacteurs de fusion et de fission, ainsi que dans le domaine des énergies renouvelables.

« Nous visons un avenir où des composants personnalisés, alliant des performances idéales à un coût de fabrication réduit, pourront être intégrés dans un large éventail d’applications« , a conclu Soumya Nag.

En synthèse

L’équipe du Département de l’Energie du Oak Ridge National Laboratory a développé une technique innovante permettant de créer des pièces composites à partir de deux alliages métalliques distincts. Ce procédé pourrait transformer la manière dont sont fabriquées les pièces pour les conditions extrêmes, en améliorant les performances tout en réduisant les coûts.

Pour une meilleure compréhension

Qu’est-ce que la fabrication additive ?

La fabrication additive, plus couramment connue sous le terme d’impression 3D, désigne un ensemble de procédés de fabrication qui créent un objet tridimensionnel. Cette création est effectuée en superposant des couches successives de matériau selon un modèle numérique. C’est une technologie qui s’est largement développée ces dernières années et qui trouve des applications dans des domaines aussi variés que l’aéronautique, la santé ou encore la construction.

En quoi consiste précisément la technique développée ?

Les scientifiques du Oak Ridge National Laboratory ont mis au point une technique unique permettant de fusionner deux alliages métalliques distincts, normalement incompatibles, en une seule pièce composite sans avoir recours à la soudure. Pour ce faire, ils utilisent une poudre composée d’un troisième alliage de transition et modifient le taux de dépôt de cette poudre tout au long du processus de fabrication additive. Le résultat est une pièce aux propriétés graduelles, c’est-à-dire que les caractéristiques de l’alliage varient progressivement d’une extrémité à l’autre de la pièce.

Quels avantages cette technique peut-elle offrir ?

Cette nouvelle méthode pourrait offrir de nombreux avantages. D’une part, elle permet de fabriquer des pièces aux propriétés spécifiques, adaptées aux exigences de diverses applications, que ce soit dans l’aéronautique, l’énergie ou encore le spatial. D’autre part, elle pourrait améliorer les performances des pièces tout en réduisant leurs coûts de fabrication. Enfin, cette technique pourrait résoudre le problème des interfaces abruptes qui peuvent se produire lors de l’assemblage de matériaux hétérogènes et affecter négativement les performances.

Cette technologie a-t-elle déjà été mise en application ?

À ce jour, les recherches sur cette technique de fabrication additive sont toujours en cours. Cependant, les scientifiques ont démontré son potentiel pour de nombreuses applications, notamment les moteurs de fusées, la fabrication aérospatiale, la production de réacteurs de fusion et de fission, ainsi que les systèmes d’énergies renouvelables. Ils poursuivent leurs études pour affiner la technique et la rendre plus accessible à un plus grand nombre d’industries.

Quelles sont les perspectives d’avenir pour cette technologie ?

Les chercheurs du Oak Ridge National Laboratory sont très optimistes quant aux perspectives d’avenir de cette technologie. Ils estiment qu’elle pourrait changer la manière dont sont fabriquées les pièces destinées aux conditions extrêmes. En permettant la production de pièces sur mesure, alliant une performance optimale à un coût de fabrication réduit, cette technologie pourrait transformer l’industrie de la fabrication additive.

Les scientifiques ont utilisé deux installations d’utilisateurs du DOE à l’ORNL : la DOE Manufacturing Demonstration Facility et la Spallation Neutron Source. Cette recherche est financée par le programme Laboratory Directed Research and Development de l’ORNL, qui soutient la recherche et le développement à haut risque dans des domaines présentant une valeur potentielle élevée pour les programmes nationaux.

Légende illustration : On voit ici des constructions à parois minces, à gradation fonctionnelle, fabriquées de manière additive à partir d’alliages IN718 à C103, par l’intermédiaire d’une couche de transition épaisse ayant une résistance spécifique élevée. Crédit : Brian Jordan, Soumya Nag, ORNL/U.S. Dept. of Energy