Après plus d’une décennie de recherche et de développement, Tokyo Electron Miyagi Ltd. a introduit une méthode innovante de gravure de semi-conducteurs qui atteint des taux de gravure jusqu’à cinq fois plus rapides que les procédés conventionnels. Une équipe de recherche collaborative de l’Université de Nagoya et de l’entreprise a examiné les mécanismes de gravure sous-jacents responsables de cette amélioration des performances.

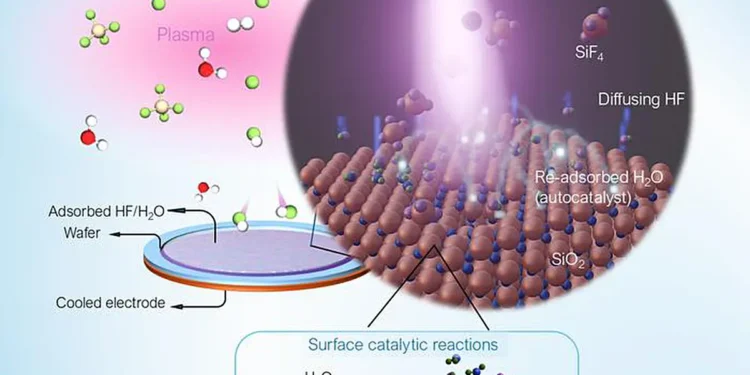

Cette nouvelle méthode utilise la gravure par plasma avec du fluorure d’hydrogène (HF) à très basse température. Contrairement aux gaz de gravure fluorocarbonés conventionnels, qui ont un fort potentiel de réchauffement global (PRG), le HF présente un PRG substantiellement plus faible.

L’étude a démontré que ce processus réduit considérablement le temps de traitement et améliore l’efficacité énergétique, en particulier pour la gravure de structures tridimensionnelles (3D) complexes dans les dispositifs avancés, tels que les transistors gate-all-around (GAA) et les puces de mémoire flash 3D NAND. Les résultats ont été publiés dans la revue Chemical Engineering Journal.

La gravure des semi-conducteurs est un procédé essentiel de fabrication des puces qui retire sélectivement le matériau de la surface d’une plaquette pour former des motifs de circuits précis. Les technologies de gravure ionique réactive ont joué un rôle central dans la fabrication des plaquettes grâce aux réactions synergiques entre les gaz chimiques et les ions.

Cependant, la miniaturisation continue des dispositifs semi-conducteurs pose des défis importants pour les techniques de gravure, en particulier pour acheminer les espèces chimiques en profondeur dans des structures 3D complexes à haut facteur de forme, où la profondeur est bien plus grande que la largeur. Ces difficultés ont entraîné une diminution considérable de la « productivité de gravure », la quantité de travail de gravure effectuée dans un laps de temps donné.

Pour relever ces défis, une équipe de recherche de l’Université de Nagoya, dirigée par les professeurs Shih-Nan Hsiao et Masaru Hori du Centre des sciences des plasmas à basse température, a collaboré avec Tokyo Electron Miyagi Ltd., un fabricant d’équipements de gravure par plasma, pour vérifier que ce nouveau mécanisme de procédé de gravure améliore significativement la productivité.

Des études antérieures ont indiqué que le refroidissement du substrat à des températures ultra-basses augmente substantiellement les taux de gravure dans les matériaux à base de silicium, tels que les films de dioxyde de silicium (SiO₂). De plus, il a été suggéré que la co-adsorption de HF et du produit de réaction de gravure, l’eau (H₂O), améliore significativement les réactions de surface à très basse température.

« Cependant, les interactions synergiques précises entre les ions HF, le HF et l’H₂O adsorbés en surface, et la surface du matériau en cours de gravure pour la gravure par plasma cryogénique restent floues », a expliqué le professeur Hsiao. « Par conséquent, nous avons évalué la performance de la gravure des films de SiO₂ en utilisant un plasma HF à très basse température. »

Les chercheurs ont refroidi le substrat semi-conducteur à −60°C puis l’ont exposé à un plasma HF. Ils ont observé que le HF et l’H₂O s’adsorbaient tous deux sur la surface de SiO₂ et ont constaté que l’H₂O agit comme un catalyseur, réduisant la barrière d’activation de la gravure à presque zéro.

L’étude a également démontré qu’augmenter l’énergie d’irradiation ionique favorise la génération d’H₂O, qui ensuite s’adsorbe à la surface, accélérant un cycle autocatalytique qui attire le HF. Fait intéressant, ce processus, appelé réaction autocatalytique de surface amplifiée par les ions, a entraîné une augmentation exponentielle du taux de gravure du film par unité d’énergie ionique.

L’étude a confirmé que ce nouveau procédé atteint une productivité de gravure pour les films de SiO₂ environ 100 fois supérieure à celle obtenue dans des conditions conventionnelles à température ambiante et à faible énergie ionique.

« En outre, l’utilisation de plasma HF à la place des gaz fluorocarbonés conventionnels, qui présentent typiquement un fort potentiel de réchauffement global, élimine l’empreinte carbone associée au procédé de gravure », a souligné le professeur Hsiao.

« Grâce à cette collaboration industrielle, nous progressons dans la vérification dans un environnement similaire aux équipements de fabrication réels. Nous visons à appliquer ce procédé aux lignes de fabrication de semi-conducteurs et à étendre son utilisation à des processus de production plus larges. »

Article : Revolutionizing reactive ion etching: ion-enhanced surface autocatalytic reactions enabling ultra-high throughput using cryogenic hydrogen-fluoride plasma – Journal : Chemical Engineering Journal – Méthode : Experimental study – DOI : Lien vers l’étude

Source : Nagoya U.