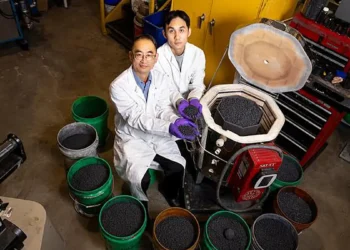

La filiale ‘Materials’ du Groupe Mitsubishi annonce avoir développé une technologie capable de récupérer le gallium (Ga), à partir des déchets, par un procédé peu coûteux et engendrant un faible impact environnemental.

Grâce à cette technologie, le Gallium peut être extrait complètement sans pour autant devoir fondre la totalité des déchets. Ainsi, comme la méthode proposée permet de réduire considérablement la quantité de solution chimique, l’empreinte environnementale s’avère réduite.

Par ailleurs, en utilisant une technologie que Mitsubishi Materials a développé grâce à ses technologies de fusion ‘sèche’ et ‘humide’, le Gallium recyclé peut à nouveau être purifié à un taux de l’ordre de 99,99%.

En règle générale, le Gallium est recyclé par extraction et par récupération de l’élément après la fonte de tous les déchets par solution chimique. Dans cette méthode, les métaux autres que le Gallium sont également fondus, ce qui nécessite une grande quantité de solution chimique et donc une augmentation des coûts et de l’impact sur l’environnement.

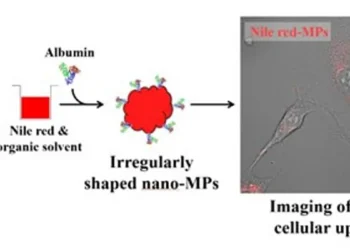

Le Gallium est utilisé dans les LEDs comme composant émetteur de lumière à l’instar de l’arséniure de gallium (GaAs) et le phosphure de gallium (GaP). En outre, il est contenu dans le CIGS (pour « cuivre, indium, gallium et sélénium »), un matériau semi-conducteur fait d’un alliage permettant de réaliser des cellules photovoltaïques.

À l’heure actuelle, la demande mondiale de Gallium est d’environ 200 tonnes par an, mais ce marché devrait considérablement augmenter à l’avenir, selon Mitsubishi Materials. Le Japon reste en effet tributaire des importations de Gallium, car le pays ne peut le produire en quantité suffisante, par le sous-produit du raffinage (zinc et aluminium).

Cet élément n’est utilisé que dans moins de 1% des panneaux produits et installés dans le monde ! On entend trop souvent la critique sur les terres rares et les éléments difficilement recyclable « des » panneaux solaires, alors que la quasi-totalité d’entre eux, comme la quasi totalité des éoliennes (à l’exception des fibres de verre de la plupart des pales), en sont exempts.

décidément vous portez bien votre surnom: un amalgame! Et champion en termes de contre-vérité: Les éoliennes sont les plus grosses consommatrices de terres-rares de toute l’Industrie, car elles ont besoin d’aimants très puissants au Néodyme et Samarium: elles en ont en moyenne de 600kg à 2000kg par mat ! Ce n’est pas un péché, mais ils ne faut pas annoncer de contre vérités. Sans ces aimants, il faudrait les remplacer par d’énormes électro-aimants consommant beaucoup d’énergie: Si les aimants ont été choisis, malgré leur prix très important, c’est que cela correspondait à un optimum économique meilleur que celui à électro-aimants.

Attention aussi à ce que vous dites, ca ne concerne qu’une technologie d’éolienne. Aujourd’hui encore bien des éoliennes sont de type DFIG, machine asynchrones doublement alimentées qui n’ont ni aimant, ni électroaimant. Effectivement certaines technologies de machines synchrones utilisent des aimants, d’autres non (voir ENERCON qui n’en utilise pas)

Le gallium… 83% de la production vient de Chine, la gallium se retrouve dans les LED je crois… Sinon les grosses éoliennes gouvernementales ne peuvent pas fonctionner sans terres rares, le photovoltaïque aussi! C’est mieux de faire des LED!