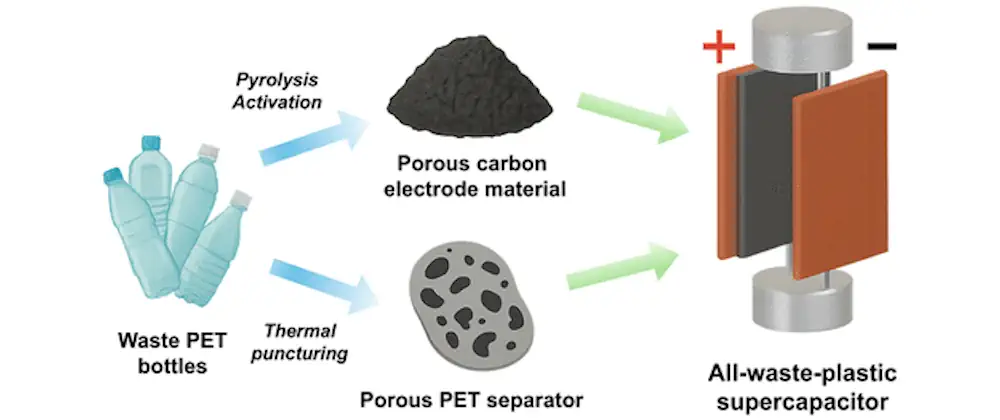

De nombreuses bouteilles d’eau à usage unique en poly(éthylène téréphtalate) (PET) finissent dans des décharges, mais on s’intéresse de plus en plus à leur recyclage. Des chercheurs font état de nouvelles méthodes de fabrication à base de chaleur permettant de transformer le PET en électrodes de supercondensateurs et en films séparateurs pour des dispositifs de stockage d’énergie recyclés. Lors de démonstrations, un supercondensateur entièrement en plastique fabriqué à partir de bouteilles d’eau jetées a surpassé un modèle similaire utilisant un séparateur traditionnel en fibre de verre.

« Le PET est utilisé pour produire plus de 500 milliards de bouteilles de boissons à usage unique chaque année, ce qui génère une quantité importante de déchets plastiques et pose un défi environnemental majeur », précise le chercheur principal Yun Hang Hu de l’ACS. « Les supercondensateurs dérivés du PET présentent un grand potentiel pour diverses applications dans les systèmes de transport et automobiles, l’électronique et les appareils grand public, ainsi que dans les secteurs industriels et spécialisés. »

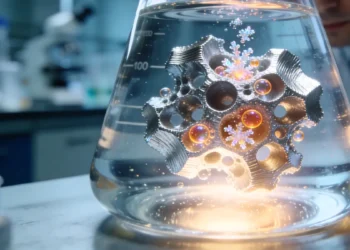

La conversion des déchets plastiques tels que le PET en matériaux à base de carbone, en particulier ceux qui sont électriquement conducteurs, est un moyen intéressant de fabriquer des dispositifs de stockage d’énergie plus rentables et durables, tels que les supercondensateurs. Ces dispositifs utilisent des électrodes en carbone hautement conductrices pour stocker et libérer rapidement et de manière répétée une grande quantité d’énergie. Hu et ses collègues ont donc voulu recycler de vieilles bouteilles d’eau pour en faire des composants d’un type de supercondensateur appelé condensateur à double couche électrique (EDLC). Ce dispositif se caractérise par deux électrodes poreuses à base de carbone séparées par un film mince et perforé immergé dans un électrolyte liquide.

L’équipe de Hu a mis au point deux procédés pour transformer des bouteilles d’eau en PET usagées en composants pour le dispositif recyclé :

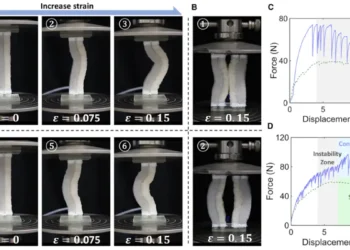

Pour les électrodes, les chercheurs ont découpé les bouteilles en plastique en petits grains de la taille d’un grain de couscous. Ils ont ajouté de l’hydroxyde de calcium et chauffé le mélange à près de 1 300 degrés Fahrenheit (700 degrés Celsius) sous vide. Ce procédé a permis de transformer le plastique en une poudre de carbone poreuse et conductrice d’électricité. Les chercheurs ont mélangé la poudre de carbone, du noir de carbone et un liant polymère, puis ont séché le tout en fines couches.

Pour le séparateur, les chercheurs ont aplati de petits morceaux de plastique de la taille d’un timbre-poste et y ont percé des trous à l’aide d’aiguilles chaudes. La disposition des trous a optimisé le passage du courant à travers l’électrolyte.

Adapté de Energy & Fuels 2025, DOI : 10.1021/acs.energyfuels.5c03370

Pour assembler leur supercondensateur à base de PET, les chercheurs ont immergé deux électrodes de carbone poreuses dans un électrolyte liquide d’hydroxyde de potassium et les ont séparées à l’aide du film PET perforé. Lors des démonstrations, le supercondensateur recyclé a conservé 79 % de sa capacité (capacité de stockage), tandis qu’un dispositif similaire équipé d’un séparateur en fibre de verre en a conservé 78 %.

Hu et ses collègues affirment que cette recherche présente une stratégie potentielle pour transformer les déchets de PET en composants de supercondensateurs, « ouvrant ainsi de nouvelles perspectives pour les technologies de stockage d’énergie circulaire ». En outre, ils affirment que l’EDLC recyclé est moins coûteux à produire que les dispositifs en fibre de verre et qu’il est lui-même entièrement recyclable.

« Avec une optimisation supplémentaire, les supercondensateurs dérivés du PET pourraient passer de prototypes de laboratoire à des dispositifs commercialisables dans les cinq à dix prochaines années, surtout si la demande en technologies de stockage d’énergie durables et recyclables augmente », conclut Yun Hang Hu.

Article : « All-Plastic Supercapacitors from Poly(ethylene terephthalate) Waste » – DOI : 10.1021/acs.energyfuels.5c03370

Source : ACS