Les batteries approchent de leurs limites en ce qui concerne la quantité d’énergie qu’elles peuvent stocker pour un poids donné. C’est un obstacle sérieux à l’innovation énergétique et à la recherche de nouveaux moyens d’alimenter les avions, les trains et les bateaux. Aujourd’hui, des chercheurs du MIT et d’ailleurs ont trouvé une solution qui pourrait contribuer à l’électrification de ces systèmes de transport.

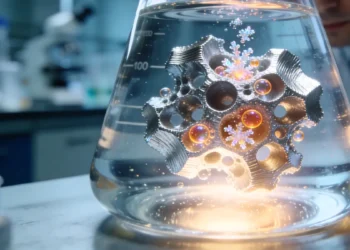

Au lieu d’une batterie, le nouveau concept est une sorte de pile à combustible – qui est similaire à une batterie mais qui peut être rapidement ravitaillée plutôt que rechargée. Dans ce cas, le combustible est du sodium métal liquide, un produit peu coûteux et largement disponible. De l’autre côté de la pile se trouve de l’air ordinaire, qui sert de source d’atomes d’oxygène. Entre les deux, une couche de céramique solide sert d’électrolyte, permettant aux ions sodium de passer librement, et une électrode poreuse orientée vers l’air aide le sodium à réagir chimiquement avec l’oxygène et à produire de l’électricité.

Lors d’une série d’expériences avec un prototype, les chercheurs ont démontré que cette cellule pouvait transporter plus de trois fois plus d’énergie par unité de poids que les batteries lithium-ion utilisées aujourd’hui dans la quasi-totalité des véhicules électriques. Ces résultats sont publiés aujourd’hui dans la revue Joule, dans un article rédigé par Karen Sugano, Sunil Mair et Saahir Ganti-Agrawal, doctorants au MIT, Yet-Ming Chiang, professeur de science et d’ingénierie des matériaux, et cinq autres chercheurs.

« Nous nous attendons à ce que les gens pensent qu’il s’agit d’une idée totalement folle », déclare Chiang, professeur de céramique Kyocera. « S’ils ne le faisaient pas, je serais un peu déçu, car si les gens ne pensent pas que quelque chose est totalement fou au début, cela ne sera probablement pas si révolutionnaire que cela.

Et cette technologie semble avoir le potentiel d’être tout à fait révolutionnaire, suggère-t-il. En particulier, pour l’aviation, où le poids est particulièrement important, une telle amélioration de la densité énergétique pourrait être la percée qui rendrait enfin les vols électriques pratiques à grande échelle.

« Le seuil nécessaire pour une aviation électrique réaliste est d’environ 1 000 wattheures par kilogramme », explique M. Chiang. Les batteries lithium-ion des véhicules électriques actuels ont une capacité maximale d’environ 300 wattheures par kilogramme, ce qui est loin d’être suffisant. Même à 1 000 wattheures par kilogramme, cela ne suffirait pas pour permettre des vols transcontinentaux ou transatlantiques.

Ce chiffre est encore hors de portée pour toute chimie de batterie connue, mais M. Chiang estime qu’atteindre 1 000 watts par kilogramme constituerait une technologie habilitante pour l’aviation électrique régionale, qui représente environ 80 % des vols intérieurs et 30 % des émissions dues à l’aviation.

Cette technologie pourrait également s’appliquer à d’autres secteurs, notamment le transport maritime et ferroviaire. « Tous ces secteurs ont besoin d’une densité énergétique très élevée et d’un faible coût », précise-t-il. « C’est ce qui nous a attirés vers le sodium métal.

Au cours des trois dernières décennies, de nombreuses recherches ont été menées pour développer des batteries lithium-air ou sodium-air, mais il a été difficile de les rendre entièrement rechargeables. « Cela fait très longtemps que l’on connaît la densité d’énergie que l’on peut obtenir avec des batteries métal-air, et cette idée est extrêmement séduisante, mais elle n’a jamais été mise en pratique », affirme M. Chiang.

En utilisant le même concept électrochimique de base, mais en le transformant en pile à combustible plutôt qu’en batterie, les chercheurs ont pu obtenir les avantages d’une densité énergétique élevée sous une forme pratique. Contrairement à une batterie, dont les matériaux sont assemblés une seule fois et scellés dans un conteneur, dans une pile à combustible, les matériaux porteurs d’énergie entrent et sortent.

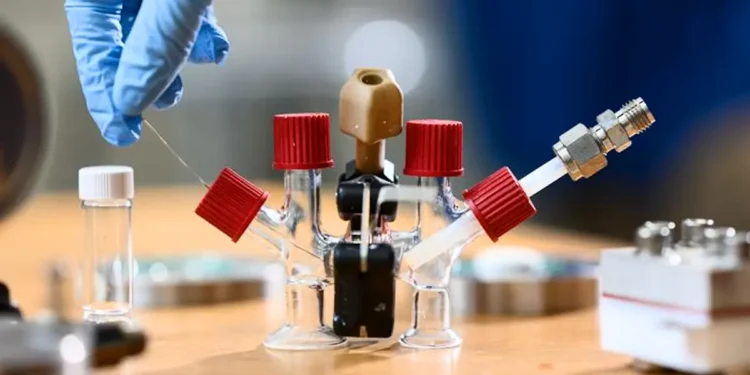

L’équipe a produit deux versions différentes d’un prototype de laboratoire du système. Dans l’une d’elles, appelée cellule H, deux tubes de verre verticaux sont reliés par un tube central qui contient un électrolyte céramique solide et une électrode à air poreux. Le sodium métal liquide remplit le tube d’un côté et l’air circule de l’autre, fournissant l’oxygène nécessaire à la réaction électrochimique au centre, qui finit par consommer progressivement le combustible sodium. L’autre prototype utilise une conception horizontale, avec un plateau de matériau électrolytique contenant le combustible de sodium liquide. L’électrode à air poreux, qui facilite la réaction, est fixée au fond du plateau.

Les essais réalisés avec un flux d’air dont le taux d’humidité a été soigneusement contrôlé ont permis d’obtenir un niveau de près de 1 700 wattheures par kilogramme au niveau d’une « pile » individuelle, ce qui se traduirait par plus de 1 000 wattheures au niveau de l’ensemble du système, selon M. Chiang.

Pour utiliser ce système dans un avion, les chercheurs envisagent d’insérer dans les piles à combustible des packs de carburant contenant des piles de cellules, comme les plateaux d’une cafétéria ; le sodium métallique à l’intérieur de ces packs se transforme chimiquement en fournissant de l’énergie. Un flux de sous-produits chimiques est dégagé et, dans le cas d’un avion, il est émis à l’arrière, un peu comme les gaz d’échappement d’un moteur à réaction.

Mais il y a une très grande différence : Il n’y aurait pas d’émissions de dioxyde de carbone. Au contraire, les émissions, constituées d’oxyde de sodium, absorberaient le dioxyde de carbone de l’atmosphère. Ce composé se combine rapidement avec l’humidité de l’air pour former de l’hydroxyde de sodium – une substance couramment utilisée comme produit de nettoyage des canalisations – qui se combine facilement avec le dioxyde de carbone pour former une substance solide, le carbonate de sodium, qui à son tour forme du bicarbonate de sodium, également connu sous le nom de bicarbonate de soude.

« Il y a une cascade naturelle de réactions qui se produisent lorsque l’on commence avec du sodium métallique », explique M. Chiang. « Tout est spontané. Nous n’avons rien à faire pour que cela se produise, nous n’avons qu’à piloter l’avion ».

Autre avantage : si le produit final, le bicarbonate de sodium, se retrouve dans l’océan, il pourrait contribuer à désacidifier l’eau, contrant ainsi un autre des effets néfastes des gaz à effet de serre.

L’utilisation de l’hydroxyde de sodium pour capturer le dioxyde de carbone a été proposée comme moyen d’atténuer les émissions de carbone, mais en soi, ce n’est pas une solution économique car le composé est trop cher. « Mais ici, il s’agit d’un sous-produit », dit encore le chercheur, qui est donc essentiellement gratuit, produisant ainsi des avantages environnementaux sans frais.

Surtout, la nouvelle pile à combustible est intrinsèquement plus sûre que beaucoup d’autres piles, ajoute-t-il. Le sodium métallique est extrêmement réactif et doit être bien protégé. Comme pour les piles au lithium, le sodium peut s’enflammer spontanément s’il est exposé à l’humidité. « Chaque fois que l’on dispose d’une batterie à très haute densité énergétique, la sécurité est toujours une préoccupation, car en cas de rupture de la membrane qui sépare les deux réactifs, il peut y avoir un emballement de la réaction », explique M. Chiang. « Mais dans cette pile à combustible, l’un des côtés n’est constitué que d’air, « qui est dilué et limité ». Il n’y a donc pas deux réactifs concentrés l’un à côté de l’autre. Si l’on recherche une densité énergétique très, très élevée, il est préférable d’utiliser une pile à combustible plutôt qu’une batterie pour des raisons de sécurité ».

Bien que le dispositif n’existe pour l’instant que sous la forme d’un petit prototype à cellule unique, M. Chiang estime que le système devrait être assez simple à mettre à l’échelle pour atteindre des tailles pratiques en vue d’une commercialisation. Les membres de l’équipe de recherche ont déjà créé une société, Propel Aero, pour développer la technologie. L’entreprise est actuellement hébergée dans l’incubateur de start-ups du MIT, The Engine.

Il devrait être possible de produire suffisamment de sodium métal pour permettre une mise en œuvre mondiale à grande échelle de cette technologie, car ce matériau a déjà été produit à grande échelle par le passé. Lorsque l’essence au plomb était la norme, avant son élimination progressive, le sodium métal était utilisé pour fabriquer le plomb tétraéthyle utilisé comme additif, et il était produit aux États-Unis à une capacité de 200 000 tonnes par an. « Cela nous rappelle que le sodium métal était autrefois produit à grande échelle et qu’il était manipulé et distribué en toute sécurité aux États-Unis », indique M. Chiang.

De plus, le sodium provient principalement du chlorure de sodium, ou sel, il est donc abondant, largement distribué dans le monde et facile à extraire, contrairement au lithium et à d’autres matériaux utilisés dans les batteries des véhicules électriques d’aujourd’hui.

Le système envisagé utiliserait une cartouche rechargeable, qui serait remplie de sodium métal liquide et scellée. Lorsqu’elle est épuisée, elle est renvoyée à une station de recharge et chargée de sodium frais. Le sodium fond à 98 degrés Celsius, juste en dessous du point d’ébullition de l’eau, et il est donc facile de le chauffer jusqu’au point de fusion pour recharger les cartouches.

Dans un premier temps, il est prévu de produire une pile à combustible de la taille d’une brique pouvant fournir environ 1 000 wattheures d’énergie, soit suffisamment pour alimenter un gros drone, afin de prouver le concept sous une forme pratique qui pourrait être utilisée pour l’agriculture, par exemple. L’équipe espère que cette démonstration sera prête au cours de l’année prochaine.

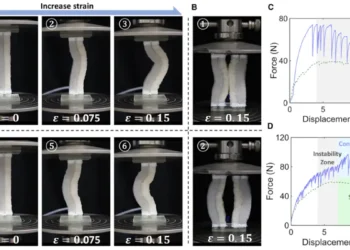

Sugano, qui a réalisé une grande partie du travail expérimental dans le cadre de sa thèse de doctorat et qui travaillera désormais dans la startup, explique que l’une des principales découvertes a été l’importance de l’humidité dans le processus. En testant le dispositif avec de l’oxygène pur, puis avec de l’air, elle a constaté que la quantité d’humidité dans l’air était cruciale pour l’efficacité de la réaction électrochimique. L’air humide a permis au sodium de produire ses produits de décharge sous forme liquide plutôt que solide, ce qui facilite grandement leur élimination par le flux d’air traversant le système. « L’essentiel était de pouvoir former ce produit de décharge liquide et de l’éliminer facilement, contrairement à la décharge solide qui se formerait dans des conditions sèches », précise-t-elle.

Mme Ganti-Agrawal note que l’équipe s’est inspirée de différents sous-domaines de l’ingénierie. Par exemple, de nombreuses recherches ont été menées sur le sodium à haute température, mais aucune n’a porté sur un système à humidité contrôlée. « Nous avons puisé dans la recherche sur les piles à combustible pour concevoir notre électrode, nous avons puisé dans l’ancienne recherche sur les batteries à haute température ainsi que dans la recherche naissante sur les batteries sodium-air, et nous avons en quelque sorte rassemblé le tout, ce qui a permis à l’équipe d’obtenir une “augmentation considérable des performances”, » conclut-t-elle.

Article : « Sodium-air fuel cell for high energy density and low-cost electric power » – DOI : 10.1016/j.joule.2025.101962