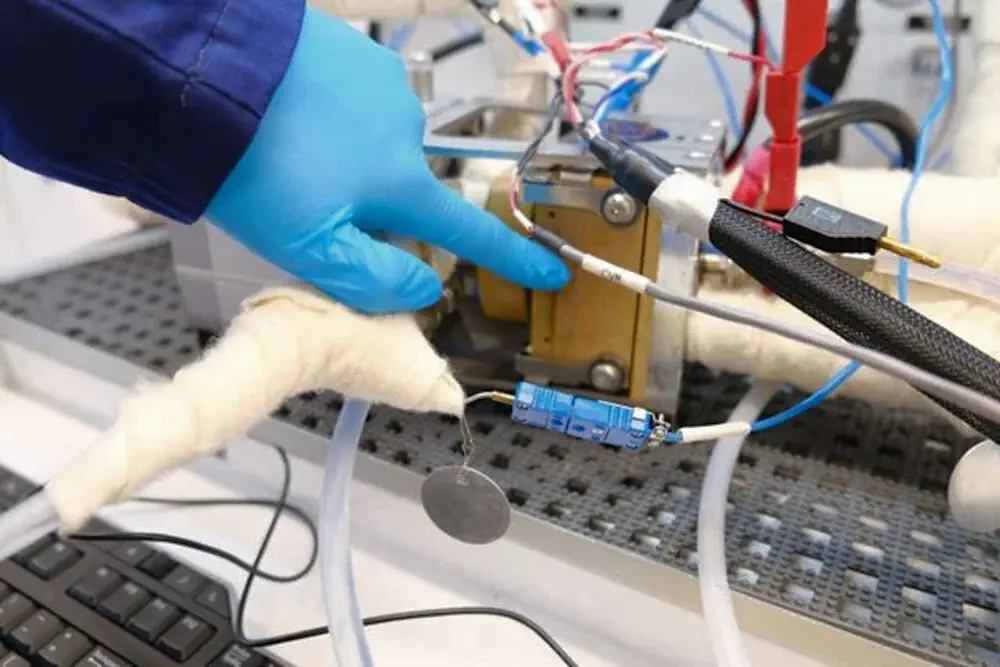

Une nouvelle technologie de membrane – si légère et si fine qu’une feuille de papier A4 ressemble à du carton épais – a été créée dans le laboratoire de l’hydrogène.

Les piles à combustible fonctionnant à l’hydrogène sont efficaces et émettent de la vapeur d’eau au lieu de gaz d’échappement. Mais jusqu’à présent, cette technologie reste coûteuse et n’est donc pas compétitive par rapport à l’alternative du moteur électrique.

Des chercheurs norvégiens ont maintenant compris comment accélérer la compétitivité en réduisant deux composants essentiels. Les piles à combustible pourraient ainsi devenir moins chères et plus respectueuses de l’environnement.

Cette technologie présente un grand potentiel de réduction des émissions de gaz à effet de serre dans le secteur des transports, en particulier dans les transports lourds, le secteur maritime et, à plus long terme, dans l’aviation.

Réduction des besoins en matériaux coûteux

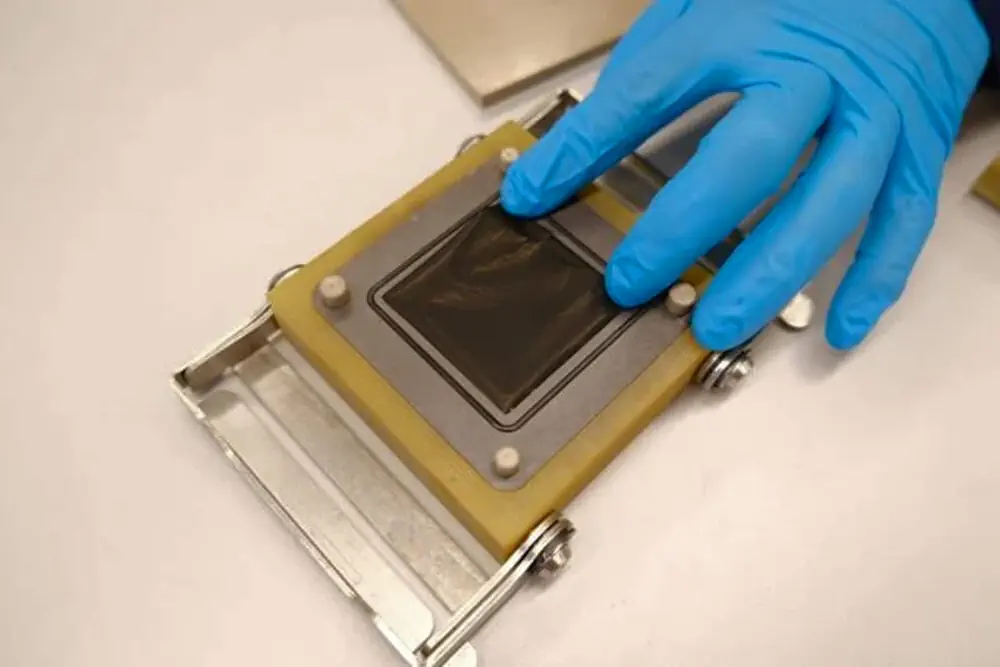

Les piles à combustible sont constituées d’une membrane et d’un catalyseur. Ces deux éléments sont essentiels au processus de conversion de l’hydrogène gazeux en énergie électrique et à la performance globale des piles à combustible. Les membranes sont constituées de matériaux contenant du fluor, nocifs pour l’environnement, tandis que le catalyseur est constitué de platine, un minéral rare et coûteux.

La membrane et le catalyseur représentent jusqu’à 41 % du coût total des piles à combustible. C’est pourquoi les chercheurs de SINTEF ont choisi d’étudier les moyens de réduire ces deux composants.

Le résultat ? Une pile à hydrogène moins chère et plus respectueuse de l’environnement a vu le jour en laboratoire. La solution est si légère et si fine qu’une feuille A4 ressemble à du carton épais.

Équilibre optimal des matériaux

Le catalyseur se compose d’innombrables particules de platine, chacune d’entre elles étant comme un réacteur microscopique qui convertit l’hydrogène en électricité. Plus il y a de réacteurs, plus il y a d’électricité. Cependant, les matériaux onéreux augmentent également les coûts.

« Il était donc important de trouver un équilibre optimal entre la quantité de matériaux utilisés et la quantité d’électricité produite. Dans le cadre du projet de recherche, nous avons trouvé un moyen de disposer les réacteurs de manière à ce qu’ils fournissent suffisamment d’énergie pour faire fonctionner la pile à combustible, tout en réduisant considérablement la quantité de matériaux nécessaires », commente Patrick Fortin, chercheur au SINTEF.

Il explique que les recherches ont permis de réduire de 62,5 % la teneur en platine par rapport aux piles à combustible les plus modernes.

« En réduisant la quantité de platine dans la pile à combustible, nous ne contribuons pas seulement à réduire les coûts, mais nous prenons également en compte les défis mondiaux concernant l’approvisionnement en matières premières importantes et la durabilité », explique M. Fortin.

Le platine est l’un des minéraux les plus chers et les plus rares de la planète, et il n’est extrait que dans des régions du monde situées en dehors de l’Europe. L’UE a donc classé le platine parmi les matières premières critiques.

Une solution qui réduit les émissions toxiques

Les membranes utilisées dans ce type de pile à combustible contiennent des polymères fluorés qui appartiennent à un groupe plus large, également connu sous le nom de substances per- et polyfluoroalkyles (PFAS). Ces substances sont utilisées dans un certain nombre de produits contenant du fluor, notamment le fart de ski, le Gore-Tex et la mousse anti-incendie.

L’UE considère que ces matériaux présentent un risque chimique croissant, car leur production, leur dégradation et leur élimination peuvent entraîner la libération de composés nocifs susceptibles de causer de graves problèmes de santé et d’environnement.

En réduisant la membrane déjà très fine de 33 %, les chercheurs ont mis au point une membrane beaucoup plus respectueuse de l’environnement et moins coûteuse.

Du plus fin au plus fin…

« Les membranes des piles à combustible actuelles ont une épaisseur de 15 μm (micromètres). Notre prototype ne mesure que 10 μm. Pour donner un ordre d’idée, une feuille A4 standard a une épaisseur de 100 μm », ajoute M. Fortin.

Au cours de l’étude, SINTEF a constaté qu’ils avaient atteint la limite de la finesse d’une membrane avant qu’elle n’affecte les performances. Les résultats ont montré que les performances étaient presque identiques pour les membranes de 15 μm et de 10 μm. Selon M. Fortin, cet équilibre est lié aux propriétés de la membrane.

« L’efficacité des nouvelles membranes repose sur la vitesse à laquelle les protons peuvent traverser la surface de la membrane et pénétrer dans la couche catalytique, appelée « résistance interfaciale », et sur la vitesse à laquelle ils peuvent se déplacer à travers la membrane elle-même, appelée « résistance apparente » », précise t-il.

« Au cours des essais, nous avons remarqué que la résistance apparente devenait négligeable en dessous de 15 μm et que la performance était déterminée uniquement par la résistance interfaciale, qui était la même pour les deux membranes »

Les chercheurs ont conclu que le fait de passer d’une membrane très fine à une membrane encore plus fine ne compromettait pas les performances de la membrane, même si la quantité de matériau avait été réduite.

Les calculs des chercheurs ont montré que le coût total de la membrane dans la pile à hydrogène pouvait être réduit de 20 %, tandis que la teneur en PFAS nocifs pouvait être réduite de 33 %.

« Si les innovations sont mises en pratique, notre recherche contribuera à rendre les futures technologies énergétiques propres – comme les puissantes piles à combustible PEM – moins chères et plus durables », conclut le chercheur.

Article : « The Influence of Membrane Thickness and Catalyst Loading on Performance of Proton Exchange Membrane Fuel Cells. » – DOI 10.1149/1945-7111/ad8267

Source : Sintef

Si on veut la meilleure longévité, et moins de maintenance, il conviendrait alors de préférer la membrane de 15um. Mais on va encore choisir la plus rentable…