De nouvelles recherches démontrent une méthode simple et écologique pour décomposer le Teflon® – l’un des plastiques les plus durables au monde – en blocs de construction chimiques utiles.

Des scientifiques des universités de Newcastle et de Birmingham ont développé une méthode propre et économe en énergie pour recycler le Teflon® (PTFE), un matériau surtout connu pour son utilisation dans les revêtements antiadhésifs et d’autres applications exigeant une stabilité chimique et thermique élevée.

Les chercheurs ont découvert que le Teflon® usagé peut être décomposé et réutilisé en utilisant uniquement du sodium métallique et de l’énergie mécanique – par agitation – à température ambiante et sans solvants toxiques.

En publiant leurs résultats dans le Journal of the American Chemical Society (JACS), les chercheurs révèlent une alternative à faible consommation d’énergie et sans déchets au recyclage conventionnel du fluor.

Le Dr Roly Armstrong, maître de conférences en chimie à l’université de Newcastle et auteur correspondant, a déclaré : « Le procédé que nous avons découvert rompt les solides liaisons carbone-fluor dans le Teflon®, le convertissant en fluorure de sodium utilisé dans les dentifrices fluorés et ajouté à l’eau potable. Des centaines de milliers de tonnes de Teflon® sont produites chaque année dans le monde – il est utilisé dans tout, des lubrifiants aux revêtements des ustensiles de cuisine, et il existe actuellement très peu de moyens de s’en débarrasser. Lorsque ces produits arrivent en fin de vie, ils finissent actuellement en décharge – mais ce procédé nous permet d’extraire le fluor et de le surcycler en nouvelles matières utiles. »

Une approche écologique

« Le fluor est un élément essentiel dans la vie moderne – on le trouve dans environ un tiers de tous les nouveaux médicaments et dans de nombreux matériaux avancés. Pourtant, le fluor est traditionnellement obtenu par des procédés miniers et chimiques énergivores et très polluants. Notre méthode montre que nous pouvons le récupérer à partir de déchets quotidiens et le réutiliser directement – transformant un problème d’élimination en une opportunité de ressource. » a commenté Le professeur associé Dr Erli Lu, de l’université de Birmingham.

Le polytétrafluoroéthylène (PTFE), plus connu sous le nom de marque Teflon®, est prisé pour sa résistance à la chaleur et aux produits chimiques, ce qui le rend idéal pour les ustensiles de cuisine, l’électronique et l’équipement de laboratoire, mais ces mêmes propriétés le rendent presque impossible à recycler. Lorsqu’il est brûlé ou incinéré, le PTFE libère des polluants persistants appelés « produits chimiques éternels » (PFAS), qui restent dans l’environnement pendant des décennies. Les méthodes d’élimination traditionnelles soulèvent donc de graves préoccupations environnementales et sanitaires.

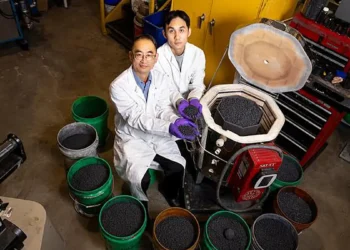

L’équipe de recherche a relevé ce défi en utilisant la mécanochimie – une approche écologique qui provoque des réactions chimiques en appliquant de l’énergie mécanique au lieu de la chaleur.

À l’intérieur d’un conteneur en acier scellé appelé broyeur à billes, des fragments de sodium métallique sont broyés avec du Teflon®, ce qui les fait réagir à température ambiante. Le procédé rompt les solides liaisons carbone-fluor dans le Teflon®, le convertissant en carbone inoffensif et en fluorure de sodium, un sel inorganique stable largement utilisé dans les dentifrices fluorés.

Les chercheurs ont ensuite montré que le fluorure de sodium ainsi récupéré peut également être utilisé directement, sans purification, pour créer d’autres molécules fluorées précieuses. Celles-ci incluent des composés utilisés dans les produits pharmaceutiques, les diagnostics et d’autres produits chimiques fins.

Le professeur associé Dr Dominik Kubicki, qui dirige l’équipe de résonance magnétique nucléaire (RMN) à l’état solide de l’université de Birmingham, a ajouté : « Nous avons utilisé la spectroscopie RMN à l’état solide avancée – l’une de nos spécialités à Birmingham – pour examiner le mélange réactionnel au niveau atomique. Cela nous a permis de prouver que le procédé produit du fluorure de sodium pur sans sous-produits. C’est un exemple parfait de comment la caractérisation de pointe des matériaux peut accélérer les progrès vers la durabilité. »

Cette découverte fournit un modèle pour une économie circulaire du fluor, dans laquelle des éléments précieux sont récupérés à partir de déchets industriels plutôt que d’être jetés. Cela pourrait considérablement réduire l’empreinte environnementale des produits chimiques à base de fluor, essentiels dans la médecine, l’électronique et les technologies d’énergie renouvelable.

« Notre approche est simple, rapide et utilise des matériaux peu coûteux », a précisé le Dr Lu. « Nous espérons qu’elle inspirera d’autres travaux sur la réutilisation d’autres types de déchets fluorés et contribuera à rendre la production de composés fluorés essentiels plus durable. »

Ce travail souligne également l’importance croissante de la mécanochimie – une branche émergente de la chimie verte qui remplace les réactions à haute température ou gourmandes en solvants par un simple mouvement mécanique – en tant qu’outil d’innovation durable.

Le Dr Kubicki a conclu : « Cette recherche montre comment la science interdisciplinaire, combinant la chimie des matériaux à la spectroscopie avancée, peut transformer l’un des plastiques les plus persistants en quelque chose d’utile à nouveau. C’est un petit pas mais important vers une chimie du fluor durable. »

Source : Newscastle U.