Le traitement des métaux par laser 3D permet d’atteindre en quelques millisecondes des températures supérieures à 2500 °C, provoquant l’évaporation de certains composants des alliages. Ce phénomène problématique, les chercheurs de l’Empa en ont saisi l’intérêt: ils l’exploitent pour moduler localement, au micron près, les caractéristiques de nouveaux alliages utilisés en impression 3D.

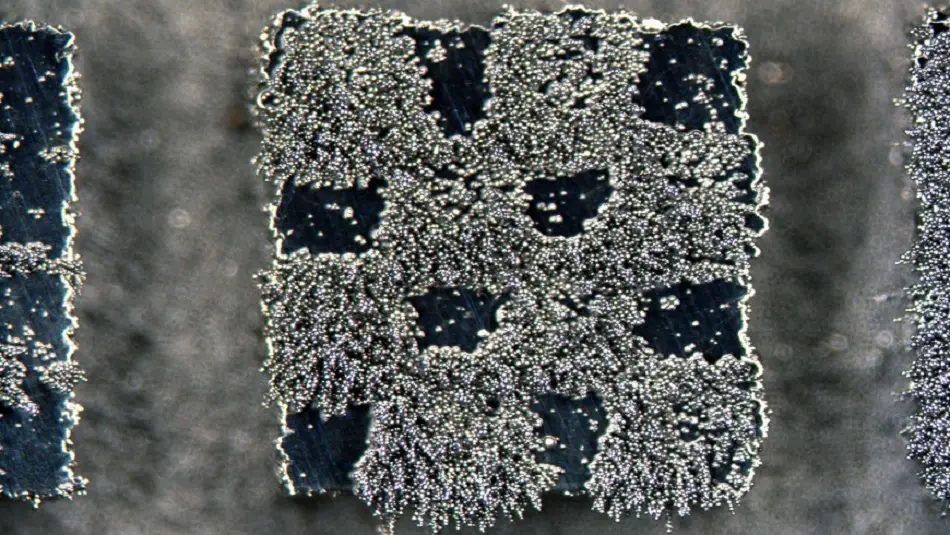

A l’œil nu, difficile d’apprécier où se cache l ’innovation dans ce petit échiquier de 4mm de côté. Au premier regard, il brille comme de l’acier poli. A mieux y regarder, on détecte de faibles différences de couleur: 8 des 16 cases du minuscule échiquier paraissent un peu plus claires que les 8 autres.

Cet échantillon peu spectaculaire démontre en fait que la combinaison d’un faisceau laser et d’une poudre de métal permet non seulement de créer de nouvelles formes spatiales, mais également de doter un matériau de nouvelles fonctionnalités. Le petit échiquier nous le dévoile: huit des cases sont magnétiques, huit non magnétiques, et pourtant la pièce n’a été réalisée qu’avec une seule sorte de poudre métallique. La différence tient à l’intensité et à la durée du faisceau laser.

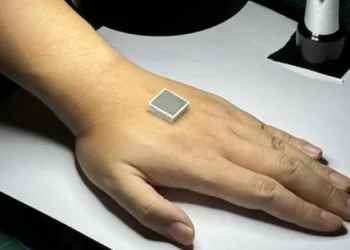

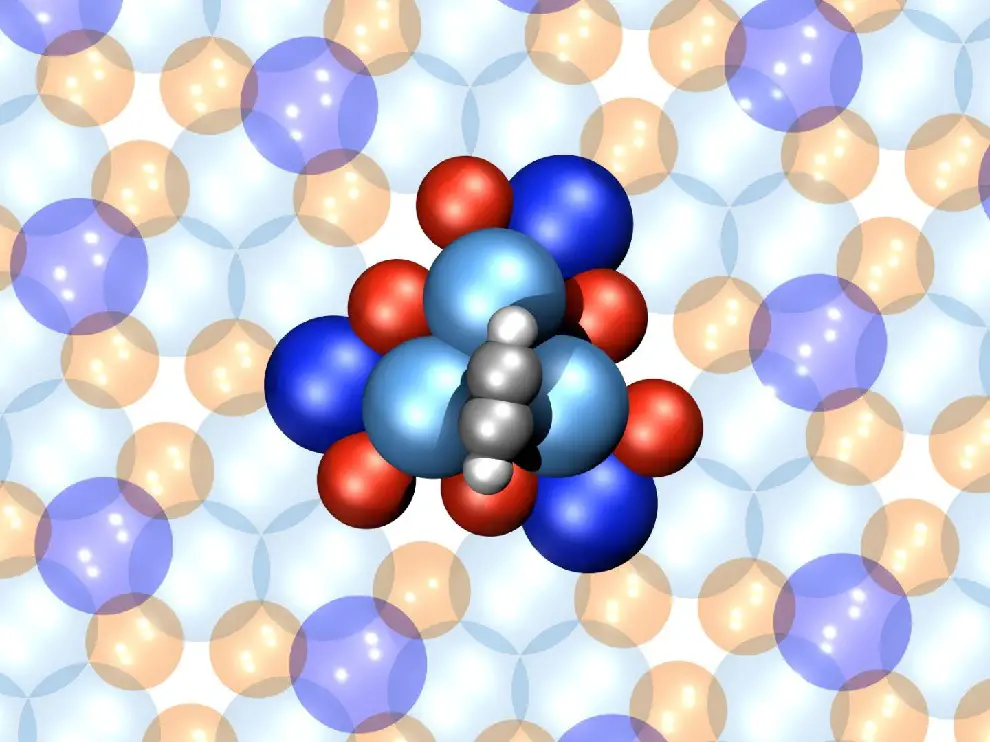

Initialement, l’équipe d’Aryanm Ara-bi-Hashemi et Christian Leinenbach utilisait un acier inoxydable spécial, l’acier P2000, développé par Hempe Special Metals de Dübendorf. L’alliage ne contient pas de nickel mais environ 1 pour-cent d’azote. Le P2000 ne suscite pas de réaction allergique et se prête bien aux applications médicales. Il est particulièrement dur, ce qui en complique l’usinage par fraisage. Au premier abord, il semble peu approprié comme matériau d’impression 3D: la zone mise en fusion par le faisceau laser atteint rapidement de très fortes températures, entraînant l’évaporation d’une bonne part de l’azote et modifiant ainsi les propriétés de l’alliage.

Arabi-Hashemi et Leinenbach ont tourné ce défaut à leur avantage. En modifiant la vitesse de balayage et l’intensité du faisceau laser qui fusionne la poudre en particules, ils modifient la taille et la durée des bains de fusion. Les plus petits bains présentent un diamètre de 200 micromètres et une profondeur de 50 micromètres, les plus grands un diamètre de 350 micromètres et une profondeur de 200 micromètres. Les grands bains favorisent l’évaporation de l’azote de l’alliage; l’acier qui se cristal-lise présente alors une forte proportion de ferrite magnétisable. Dans les petits bains, l’alliage fait prise beaucoup plus rapidement, sans libérer son azote; l’acier se cristallise alors surtout sous forme d’austénite non magnétisable. Lors de ces essais, les chercheurs doivent passer en revue de minuscules échantillons millimétriques de métal pour en déterminer avec précision la teneur en azote, l’aimantation et le rapport volumétrique d’acier austénitique et d’acier ferritique. Cela nécessite des méthodes d’analyse très poussées que l’on trouve à l’Empa.

Les alliages à mémoire de forme se font intelligents

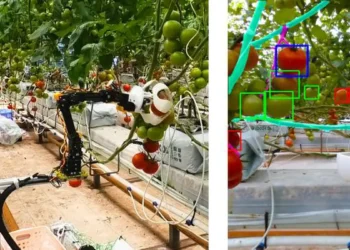

Loin d’être de simples jeux, ces essais pourraient bientôt fournir un outil supplémentaire aux techniques de fabrication et de traitement des métaux. «En impression 3D, dépasser localement les 2500°C n’a rien de particulier», explique Leinenbach. «On peut ainsi vaporiser de manière ciblée différents composants d’un alliage tels que, par exemple, le manganèse, l’aluminium, le zinc, le carbone, etc., et donc modifier localement la composition de l’alliage». Le procédé ne se limite pas à l’acier, il peut s’appliquer à beaucoup d’autres alliages. Leinenbach songe par exemple aux alliages nickel-titane bien connus comme alliages à mémoire de forme («shape memory alloys»). La température à laquelle l’alliage «se souvient» de sa forme originale se joue à plus ou moins 0,1 pour-cent de nickel dans le mélange. Il serait possible par impression 3D de créer des pièces réagissant de place en place à différentes températures.

Microstructures pour les moteurs électriques de demain

Modifier l’alliage d’une pièce au micron près pourrait également permettre d’augmenter le rendement es moteurs électriques. Il devient en effet possible pour la première fois de fabriquer des stators et des rotors en matériaux magnétiques microstructurés exploitant plus efficacement la géométrie des champs magnétiques.

Le facteur déterminant de la découverte des rapports entre la puissance du laser, les dimensions du bain de fusion et les propriétés des matériaux a été le savoir-faire acquis par l’Empa depuis neuf ans en matière d’«Additive Manufacturing». C’est le nombre d’années consacrées par Christian Leinenbach et son équipe à l’étude des matériaux dans la fabrication 3D par laser, domaine où ils occupent une position de pointe au niveau mondial.

Ces chercheurs ont parallèlement accumulé une vaste expérience dans le suivi des processus, en particulier de la mesure des dimensions et de la durée de vie du bain de fusion, variables cruciales dans la modification ciblée des alliages.

Auteur : RAINER KLOSE