L’aluminium est prisé pour sa légèreté et sa résistance, mais à haute température, il perd de sa solidité. Cela a limité son utilisation dans les moteurs, les turbines et d’autres applications où les pièces doivent rester solides dans des conditions de température élevée. Des chercheurs de l’Université de Nagoya ont développé une méthode qui utilise l’impression 3D métallique pour créer une nouvelle série d’alliages d’aluminium optimisés pour une haute résistance et une bonne tenue à la chaleur. Tous les nouveaux alliages utilisent des éléments peu coûteux et abondants, et sont adaptés au recyclage, une variante restant à la fois solide et flexible à 300°C.

Rompre avec la tradition pour créer l’alliage d’aluminium parfait

« La conception est centrée sur le fer, que les métallurgistes n’ajoutent généralement pas à l’aluminium car il rend le métal cassant et vulnérable à la corrosion », a expliqué Naoki Takata, auteur principal et professeur à l’École supérieure d’ingénierie de l’Université de Nagoya.

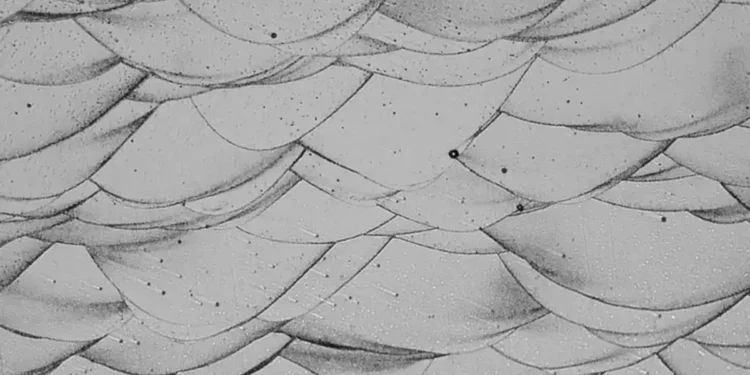

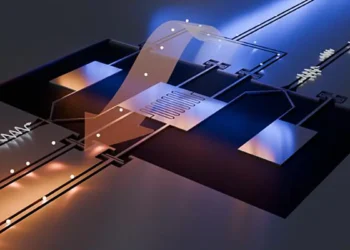

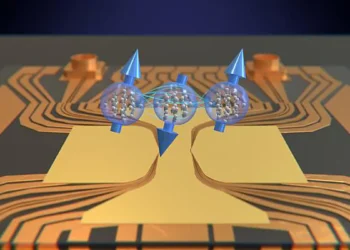

« Les vitesses de refroidissement extrêmes dans la fusion sur lit de poudre par laser, qui est un procédé représentatif des technologies d’impression 3D métallique, font que le métal en fusion se solidifie en quelques secondes. Cela change les règles fondamentales — le refroidissement rapide piège le fer et d’autres éléments dans des arrangements (formation de phases métastables) qui ne peuvent pas se former dans des conditions de fabrication normales. En sélectionnant soigneusement les éléments à ajouter, nous avons créé de nouveaux alliages à la fois résistants à la chaleur et solides ».

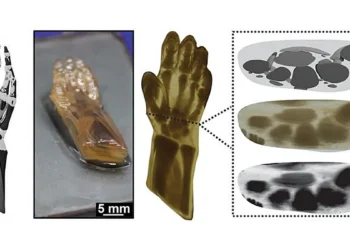

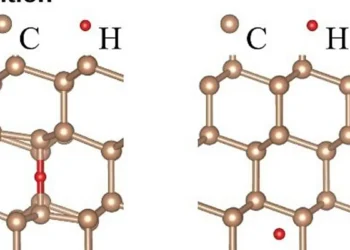

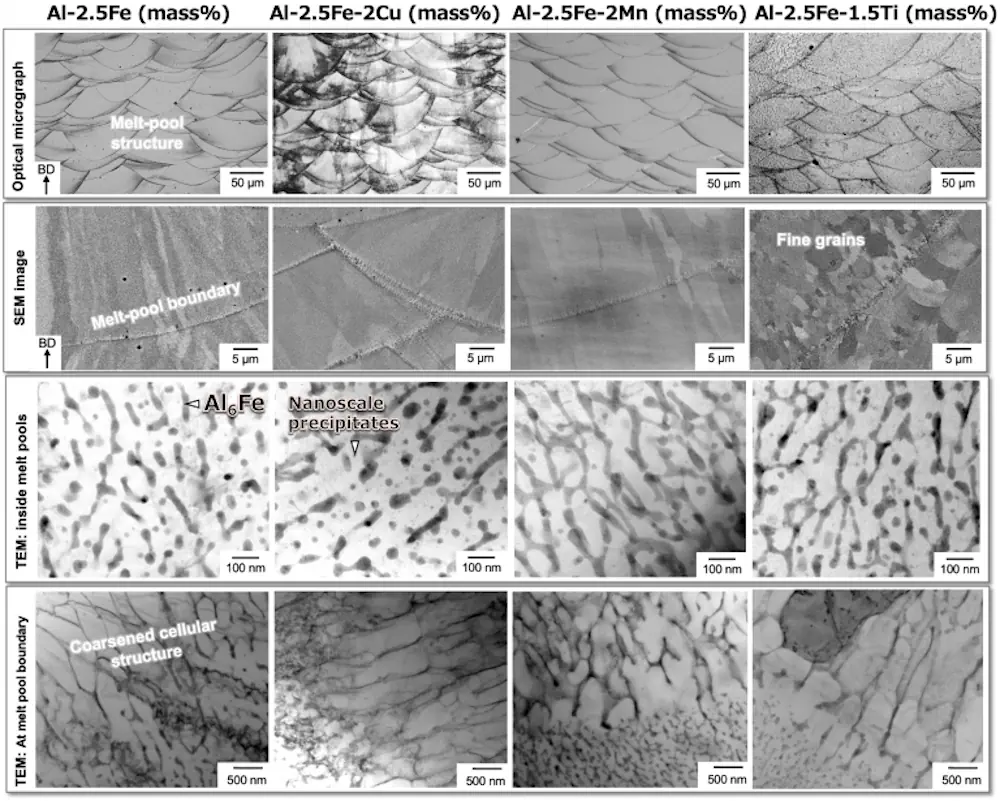

Les chercheurs ont développé une méthode systématique pour prédire quels éléments renforceront la matrice d’aluminium et lesquels formeront des structures protectrices micro ou nano. Ils ont testé ces prédictions en créant de nouveaux alliages avec du cuivre, du manganèse et du titane, puis ont confirmé les résultats par microscopie électronique.

L’alliage le plus performant contient de l’aluminium, du fer, du manganèse et du titane (Al-Fe-Mn-Ti), et surpasse tous les autres matériaux d’aluminium imprimés en 3D en combinant résistance à haute température et flexibilité à température ambiante.

« Notre méthode s’appuie sur des principes scientifiques établis concernant le comportement des éléments lors de la solidification rapide en impression 3D et est applicable à d’autres métaux. Les alliages se sont également avérés plus faciles à imprimer en 3D que l’aluminium haute résistance conventionnel, qui se fissure ou se déforme fréquemment pendant la fabrication », a noté le professeur Takata.

Les nouveaux matériaux pourraient permettre l’utilisation de composants légers en aluminium dans des pièces fonctionnant à des températures élevées, comme les rotors de compresseur et les composants de turbine. Des véhicules plus légers consomment moins de carburant et produisent moins d’émissions.

L’industrie aérospatiale pourrait également en bénéficier, car les moteurs d’avion nécessitent des matériaux alliant légèreté et résistance à la chaleur. Au-delà de ces applications, la recherche fournit un cadre pour concevoir de nouvelles classes de métaux spécifiquement pour l’impression 3D, avec le potentiel d’accélérer le développement dans de multiples industries.

Article : Design of high-performance sustainable aluminum alloy series for laser additive manufacturing – Journal : Nature Communications – Méthode : Experimental study – DOI : Lien vers l’étude

Source : Nagoya U.