L’industrie de l’eau connaît une mutation technologique significative grâce à l’impression 3D. Les résultats du projet « Printfrastructure », mené au Royaume-Uni, démontrent l’efficacité de solutions novatrices pour la fabrication d’infrastructures et de pièces détachées. L’optimisation des processus de production et la réduction de l’empreinte environnementale constituent les fondements d’une nouvelle approche industrielle dans le secteur hydraulique.

Le projet Printfrastructure, dont la coordination est assurée par United Utilities en partenariat avec ChangeMaker3D, PrintCity de l’Université Métropolitaine de Manchester et Scottish Water, bénéficie du soutien financier d’Ofwat’s Water Breakthrough Challenge. Les conclusions seront présentées lors d’un webinaire le 28 novembre 2024, avant que les recherches ne soient finalisées début 2025. La mise en commun des expertises a permis l’émergence de solutions techniques inédites.

Des avancées concrètes dans l’impression 3D polymère

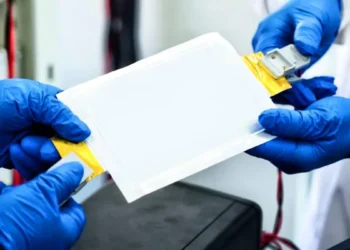

Les recherches, dont le lancement remonte à 2023, ont été couronnées par plusieurs premières nationales dans l’industrie hydraulique britannique. L’équipe de PrintCity a développé une méthode novatrice de remplacement des pièces combinant numérisation 3D, conception assistée par ordinateur et impression 3D polymère. Les processus traditionnels se trouvent ainsi modernisés par l’intégration de technologies de pointe.

Trois composants majeurs ont été imprimés et sont actuellement utilisés par United Utilities : une buse pour eaux usées, une plaque de protection pour caméra et un canal pour instruments de surveillance. Des équipements de laboratoire imprimés sont également mis à profit dans les opérations quotidiennes de Scottish Water et United Utilities, démontrant la fiabilité des pièces produites.

La production de pièces de rechange à la demande permet désormais aux entreprises de réduire leur dépendance aux fournisseurs tout en améliorant leur résilience interne. «Le projet Printfrastructure transforme l’impression 3D en un outil accessible pour soutenir les opérations quotidiennes, améliorer l’efficacité et atteindre les objectifs environnementaux» a souligné à ce sujet, Lisa Mansell, ingénieure en chef chez United Utilities, une déclaration qui illustre parfaitement les multiples bénéfices apportés par la technologie.

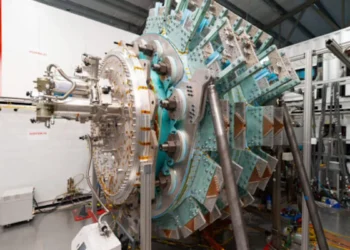

Un hub d’impression 3D béton pionnier

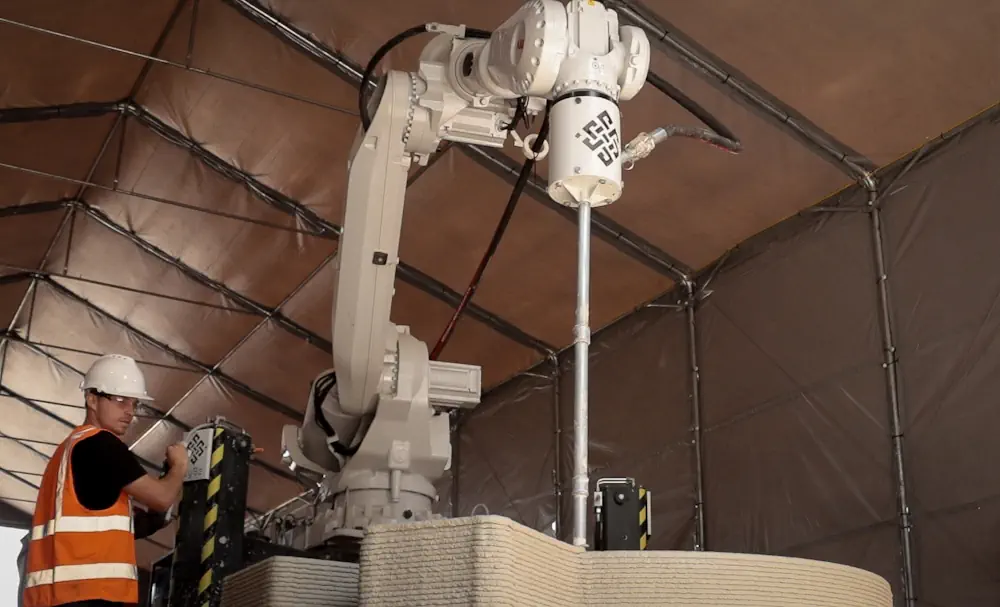

Un centre d’impression 3D béton temporaire a été inauguré en juin 2024 à la station d’épuration de Wigan d’United Utilities. Cette installation novatrice, mise en place grâce à la technologie de ChangeMaker3D, permet la production de diverses infrastructures en béton, notamment des chambres de débordement d’égouts unitaires et des murs de confinement. Les actifs imprimés seront utilisés sur les sites d’United Utilities et de Scottish Water, marquant ainsi une étape importante dans l’adoption de cette technologie.

Les résultats obtenus dépassent les attentes initiales. Ian Watt, responsable des investissements chez Scottish Water, a mis en avant des chiffres éloquents : «Le projet Printfrastructure démontre que l’impression 3D permet une réduction de 25% des émissions carbone, 20% des coûts et 55% de la main-d’œuvre par rapport aux méthodes traditionnelles».

Nick Hurst, spécialiste technique à PrintCity, a ajouté : «Les résultats du projet, notamment l’impression réussie de pièces de rechange en polymère, génèrent déjà des économies significatives en termes de carbone, de coûts et de main-d’œuvre».

Perspectives d’application à grande échelle

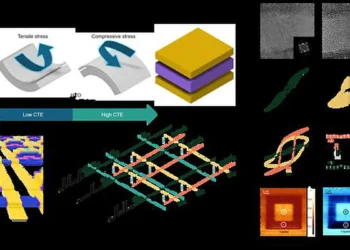

L’industrie hydraulique prévoit des investissements records en infrastructures pour la prochaine période de gestion des actifs. Les résultats préliminaires montrent que les infrastructures imprimées en 3D présentent une durabilité comparable aux méthodes traditionnelles, tout en offrant une flexibilité accrue dans la conception. Les tests de résistance effectués sur les composants imprimés ont démontré leur conformité aux normes industrielles les plus strictes.

La technologie d’impression 3D permet également une personnalisation poussée des composants selon les besoins spécifiques de chaque installation. Les ingénieurs peuvent désormais modifier rapidement les designs et produire des pièces adaptées aux contraintes locales. Cette adaptabilité représente un atout majeur pour les opérateurs d’installations hydrauliques confrontés à des configurations uniques ou des environnements particulièrement exigeants.

La décentralisation de la production permise par l’impression 3D transforme la gestion des stocks et des approvisionnements. Les délais d’obtention des pièces de rechange sont considérablement réduits, passant de plusieurs semaines à quelques jours, voire quelques heures pour certains composants. Cette réactivité accrue minimise les temps d’arrêt des installations et optimise leur maintenance.

Les premiers retours d’expérience montrent une réduction significative des coûts logistiques et une diminution des émissions liées au transport. Les pièces peuvent être produites au plus près des sites d’utilisation, limitant ainsi les déplacements et l’empreinte carbone associée. Cette approche locale de la production s’inscrit parfaitement dans une démarche de développement durable et de résilience territoriale.

Légende illustration : Un centre d’impression 3D sur béton a ouvert ses portes à la station d’épuration des eaux usées de Wigan (United Utilities) en juin 2024.