Le défi du recyclage des plastiques renforcés de fibres de carbone (CFRP) prend une ampleur croissante avec l’augmentation de leur utilisation dans des applications nécessitant à la fois légèreté, robustesse et rigidité. La gestion des déchets en fibres de carbone représente non seulement un problème environnemental mais aussi une opportunité de réutilisation innovante. Comment peut-on transformer ces déchets en ressources précieuses pour des applications de haute performance ?

Les plastiques renforcés de fibres de carbone, ou CFRP, sont de plus en plus employés dans les constructions légères où la force et la rigidité, combinées à un poids minimal, sont essentielles. Cependant, leur utilisation croissante s’accompagne d’une production importante de déchets de fibres de carbone. Les processus de recyclage conventionnels réduisent significativement les propriétés des CFRP, ce qui limite leurs domaines d’application.

La fabrication des fibres de carbone, souvent issue de matières premières à base de pétrole, est un processus énergivore qui émet de grandes quantités de CO2. Leur potentiel de réchauffement global se situe entre 20 et 65 kilogrammes d’équivalents CO2 par kilogramme. Malgré cela, la production de CFRP continue d’augmenter, entraînant une augmentation correspondante des déchets. En effet, selon la méthode de transformation, jusqu’à 50% de chutes sont générées durant la production. Par ailleurs, d’importantes quantités de déchets CFRP proviennent des composants ayant atteint la fin de leur vie utile. On estime qu’en Europe, environ 8 000 avions de ligne, contenant une part significative de CFRP, seront retirés du service d’ici 2030.

L’innovation dans le traitement des déchets CFRP

Actuellement, seulement 15% des déchets CFRP sont recyclés. Les 85% restants finissent dans des incinérateurs ou des décharges une fois leur cycle de vie achevé. L’incinération peut produire de l’énergie sous forme de chaleur ou d’électricité, mais le recyclage des fibres de carbone apporterait des bénéfices bien plus importants pour la protection du climat et des ressources.

Au cours des dernières années, divers procédés de recyclage des CFRP comme la pyrolyse ou la solvolyse ont été perfectionnés pour récupérer des fibres de carbone de haute qualité. Cependant, les fibres recyclées sont souvent limitées dans leurs applications par rapport aux fibres vierges. Dans les produits en fibres vierges, les fibres de carbone sont présentes sous forme de brins de longueur techniquement illimitée, orientés dans la direction de la charge pour maximiser leur potentiel de résistance. Le recyclage entraîne inévitablement un raccourcissement des fibres à des longueurs allant du micromètre au centimètre, et la perte de leur orientation initiale.

Les avancées des instituts DITF

Les instituts allemands de recherche textile et fibre Denkendorf (DITF) travaillent depuis environ 15 ans à adapter les procédés de filature classiques aux nouvelles fibres recyclées de carbone (rCF). Leur but est de développer une nouvelle catégorie de produits semi-finis en rCF et d’améliorer leurs propriétés mécaniques pour qu’ils puissent remplacer efficacement les matériaux en fibres vierges dans des applications structurelles.

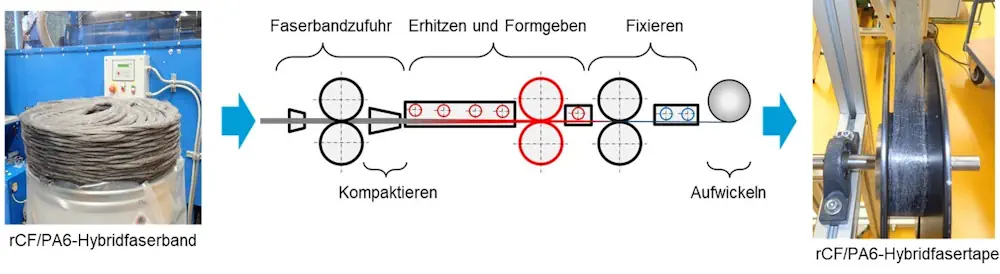

Pour fabriquer un produit semi-fini orienté semblable aux produits en fibres vierges, il est essentiel d’éliminer l’enchevêtrement des rCF et d’aligner les fibres parallèlement. Une méthode prometteuse est la production de rubans hautement orientés. Les fibres de carbone sont d’abord ouvertes et mélangées avec des fibres de matrice thermoplastique (polyamide 6). Le mélange est ensuite séparé et orienté dans un processus de cardage modifié pour le traitement des fibres de carbone. La bande de cardage ainsi produite est combinée en une nappe de fibres et déposée dans une canette. Cette nappe de fibres rCF/PA6 sert de matière première pour le processus de formation de ruban suivant, avec une pré-orientation des fibres de carbone. L’orientation peut être encore améliorée lors du processus de traction où les fibres sont alignées longitudinalement. Le dernier pas est la formation du ruban, où la bande de fibres est mise en forme sous tension et fixée en une structure continue de ruban. Lors de la fixation, les fibres thermoplastiques fondent partiellement ou complètement avant de se solidifier.

Les résultats du projet de recherche “Infinity”

La technologie développée par les DITF pour la production de rubans rCF hautement orientés a été mise en œuvre dans le cadre du projet de recherche “Infinity” (03LB3006), démontrant ainsi un cycle de recyclage durable et respectueux des fibres pour les CFRP. Sur la base des rubans “Infinity”, un matériau composite a été développé, atteignant 88% de la résistance à la traction et du module de traction d’un produit comparable en fibres vierges. De plus, une analyse du cycle de vie a montré une réduction du potentiel de réchauffement global d’environ 49% lorsque l’on utilise des fibres de pyrolyse et de 66% pour les rCF provenant des déchets de production.

Ces découvertes illustrent une voie vers une substitution réelle des CFRP en fibres vierges par des CFRP recyclés, sans tomber dans le downcycling vers des matériaux à faible orientation avec une perte associée des propriétés mécaniques.

Légende illustration : Variante de bande rCF « Infinity » développée avec coupe des bords de la bande. Crédit DITF

Source : DITF