Les fibres fermentées pourraient aider à réduire la faim dans le monde, les déchets de mode

Ashley WennersHerron

Un sous-produit de la fermentation pourrait aider à résoudre deux défis mondiaux majeurs: la faim dans le monde et l’impact environnemental de la mode rapide. Les restes de levure de bière brassicole, de vin ou même de fabrication de certains produits pharmaceutiques peuvent être réutilisés pour produire des fibres à haute performance plus solides que les fibres naturelles avec un impact environnemental significativement moindre, selon une nouvelle étude menée par des chercheurs de Penn State (USA).

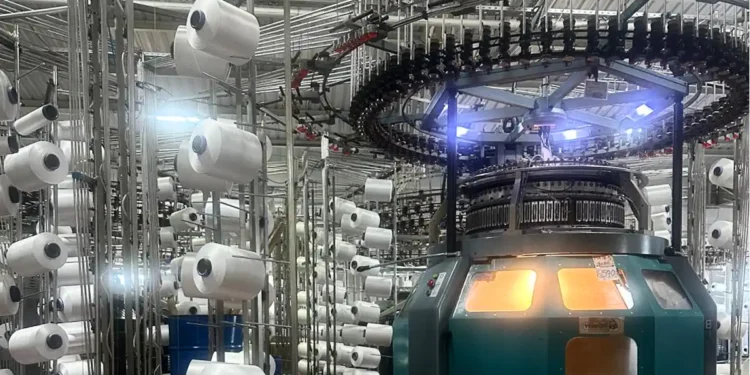

La biomasse de levure – composée de protéines, de molécules grasses appelées lipides et sucres – laissée par la production d’alcool et de produits pharmaceutiques est considérée comme un déchet, mais l’auteur principal Melik Demirel, professeur d’ingénierie à Pearce et titulaire de la chaire Huck en matériaux biomimétiques à Penn State, a déclaré que son équipe avait réalisé qu’ils pouvaient réutiliser le matériau pour fabriquer des fibres en utilisant un processus précédemment développé. Les chercheurs ont réussi à produire à l’échelle pilote la fibre – produisant plus de 1 000 livres – dans une usine en Allemagne, avec une production continue et par lots pendant plus de 100 heures par course de filage de fibres.

Ils ont également utilisé les données recueillies au cours de cette production pour une évaluation du cycle de vie, qui a évalué les besoins et l’impact du produit de l’obtention du sous-produit de la fermentation brute par sa durée de vie jusqu’à l’élimination et de son coût, et pour évaluer la viabilité économique de la technologie. L’analyse prévoyait le coût, l’utilisation de l’eau, la production, les émissions de gaz à effet de serre et plus encore à chaque étape. En fin de compte, les chercheurs ont constaté que la production commerciale de fibres à base de fermentation pouvait concurrencer la laine et d’autres fibres à l’échelle, mais avec beaucoup moins de ressources, y compris beaucoup moins de terres – même en tenant compte des terres nécessaires à la culture des cultures utilisées dans les processus de fermentation qui produisent éventuellement la biomasse de levure.

« Tout comme les chasseurs-cueilleurs ont domestiqué les moutons pour la laine il y a 11.000 ans, nous domestiquons la levure pour une fibre qui pourrait déplacer la lentille agricole pour concentrer beaucoup plus de ressources sur les cultures vivrières », a déclaré M. Demirel, qui est également affilié à l’Institut de recherche sur les matériaux et à l’Institut de l’énergie et de l’environnement, tous deux à Penn State.

« Nous avons démontré avec succès que ce matériau peut être fabriqué à bon marché – pour 6 $ ou moins par kilogramme, ce qui représente environ 2,2 livres, par rapport aux 10 $ à 12 $ le kilogramme – avec beaucoup moins d’eau et de terre, mais une performance améliorée par rapport à toute autre fibre naturelle ou transformée, tout en éliminant presque les émissions de gaz à effet de serre. Les ressources économisées pourraient être appliquées ailleurs, comme la réutilisation des terres pour cultiver des cultures vivrières. »

Ne pas perdre, ne pas vouloir

L’équipe de Demirel a passé plus d’une décennie à développer un processus pour produire une fibre à partir de protéines. Inspirée par la nature, la fibre est durable et exempte de produits chimiques, d’autres fibres peuvent partir dans l’environnement pendant des années.

« Nous pouvons tirer les protéines comme un agrégat – imitant les accumulations de protéines naturelles appelées amyloïdes – de la levure, dissoudre la pulpe résultante dans une solution et pousser cela à travers un appareil appelé spinneret qui utilise de minuscules spigots pour fabriquer des fibres continues« , a ajouté M. Demirel, expliquant que les fibres sont ensuite lavées, séchées et filées dans du fil qui peut ensuite être tissé dans du tissu pour les vêtements. Il a également noté que les fibres sont biodégradables, ce qui signifie qu’elles se décomposeraient après l’élimination, contrairement aux millions de tonnes de vêtements en polyester jetés chaque année qui polluent la planète. « La clé est la solution utilisée pour dissoudre la pulpe. Ce solvant est le même que celui utilisé pour produire du Lyocell, la fibre dérivée de la cellulose, ou pâte à bois. Nous pouvons récupérer 99,6% du solvant utilisé pour le réutiliser dans les cycles de production futurs. »

L’idée d’utiliser des protéines pour fabriquer des fibres n’est pas nouvelle, selon M. Demirel, qui a souligné Lanital comme exemple. Le matériau a été développé dans les années 1930 à partir de protéines de lait, mais il est tombé à la mode en raison de la faible résistance avec l’avènement du polyester.

« Le problème a toujours été la performance et le coût« , a t-il affirmé, notant que le milieu du XXe siècle a également vu l’invention de fibres fabriquées à partir de protéines d’arachide et de protéines de maïs avant que le polyester bon marché et plus fort ne règne.

Libérer les terres des fibres pour produire de la nourriture

Au-delà de la production d’une fibre de qualité, a indiqué M. Demirel, l’étude a également indiqué le potentiel de la fibre à l’échelle commerciale. Les modèles ont assuré leurs résultats à l’échelle pilote dans des scénarios simulés de production commerciale. À titre de comparaison, environ 55 millions de livres de coton sont produites dans le monde chaque année et seulement 2,2 livres – à peu près ce qu’il faut pour fabriquer un T-shirt et une paire de jeans – nécessite jusqu’à 2.642 gallons d’eau. Le coton brut est relativement bon marché, a déclaré Demirel, mais le coût environnemental est stupéfiant.

« Les cultures de coton utilisent également environ 88 millions d’acres, de terres agricoles à travers le monde – un peu moins de 40% de cela se trouve en Inde, qui se classe comme « grave » sur l’indice mondial de la faim« , a déclaré encore le chercheur. « Imaginez si au lieu de cultiver du coton, cette terre, cette eau, ces ressources et cette énergie pourraient être utilisées pour produire des cultures qui pourraient nourrir les gens. Ce n’est pas aussi simple que cela, mais cette analyse a démontré que les fibres biomanufacturées nécessitent beaucoup moins de terres, d’eau et d’autres ressources à produire, il est donc possible d’imaginer comment le passage des fibres à base de cultures pourrait libérer une quantité importante de terres pour la production alimentaire. »

En 2024, 733 millions de personnes – environ une sur 12 – dans le monde ont été confrontées à l’insécurité alimentaire, une tendance continue qui a conduit les Nations Unies à déclarer un objectif de «Faim zéro» pour éliminer cette question d’ici 2030. Une solution potentielle pourrait être de libérer des terres actuellement utilisées pour la culture de fibres pour produire plus de cultures vivrières, selon M. Demirel. Les méthodes de production actuelles utilisent non seulement des ressources importantes, a-t-il déclaré, mais plus de 66% des vêtements produits chaque année aux États-Unis se retrouvent dans les décharges. L’approche de M. Demirel offre une solution aux deux problèmes, a-t-il dit.

« En tirant parti de la biofabrication, nous pouvons produire des fibres durables et performantes qui ne rivalisent pas avec les cultures vivrières pour la terre, l’eau ou les nutriments », dit-il. « L’adoption de fibres protéiques à base de biofabrication marquerait un progrès significatif vers un avenir où les besoins en fibres sont satisfaits sans compromettre la capacité de la planète à nourrir sa population croissante. Nous pouvons faire des progrès significatifs vers la réalisation de l’objectif «Faim zéro», en veillant à ce que tout le monde puisse accéder à des aliments nutritifs tout en promouvant des objectifs de développement durable. »

L’avenir de la fibre

Le scientifique a ajouté que l’équipe prévoyait d’étudier plus avant la viabilité des fibres à base de fermentation à l’échelle commerciale.

L’équipe comprend Benjamin Allen, directeur de la technologie, et Balijit Ghotra, Tandem Repeat Technologies, Inc., la société dérivée fondée par Demirel et Allen sur la base de cette approche de production de fibres. Le travail a un brevet en instance, et le Penn State Office of Technology Transfer a concédé la technologie à Tandem Repeat Technologies. Parmi les autres co-auteurs figurent Birgit Kosan, Philipp Köhler, Marcus Krieg, Christoph Kindler et Michael Sturm, tous avec le Thüringisches Institut für Textil- und Kunststoff-Forschung (TITK) e. V. en Allemagne.

« Dans mon laboratoire à Penn State, nous avons démontré que nous pouvions fabriquer physiquement la fibre« , a conclu M. Demirel. « Dans cette production pilote de l’usine, avec Tandem et TITK, nous avons démontré que nous pouvions faire de la fibre un concurrent sur le marché mondial de la fibre. Sonachic, une marque en ligne formée par Tandem Repeat, en fait une réalité. Ensuite, nous l’apporterons sur le marché de masse. »

Article : « Impact of biomanufacturing protein fibers on achieving sustainable development » – DOI : 10.1073/pnas.2508931122

Source : PSU

Excellente nouvelle pour les producteurs de soja et autre pharmaciens. Les levures de brasserie sont, sauf exception, destinées à l’alimentation. Alimentation humaine pour les lots les plus propres, alimentation animale pour la majorité. Outre les valeurs énergétiques et protéiques, ces levures apportent des intérêts biologiques si ces levures sont encore vivantes, des intérêts en vitamine et autre .

Je salue bien sûr les découvertes technologiques. Mais avant de présenter un progrès écologique il y a une marge importante.