Un défi technologique majeur vient d’être relevé dans le domaine de l’aéronautique. Après des années de recherche pour concilier légèreté et résistance thermique, des chercheurs américains ont mis au point un matériau aux propriétés exceptionnelles. Cette innovation promet de transformer la conception des moteurs d’avion, en les rendant à la fois plus efficaces et plus écologiques.

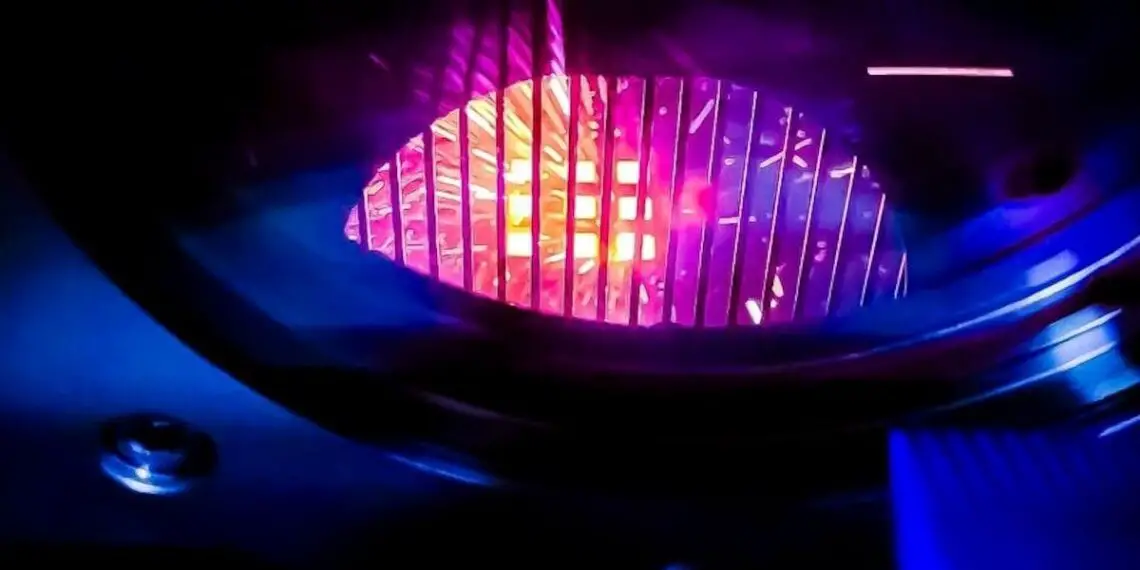

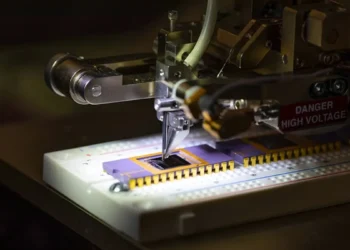

Des chercheurs du Laboratoire national d’Oak Ridge (ORNL) et du Laboratoire national de technologie énergétique ont mis au point et imprimé en 3D l’alliage sans fissure le plus léger capable de fonctionner sans fondre à des températures supérieures à 1315 degrés Celsius. Cette réalisation pourrait permettre la fabrication additive d’aubes de turbine résistant mieux aux températures extrêmes, réduisant ainsi l’empreinte carbone des moteurs à turbine à gaz utilisés notamment dans les avions.

L’innovation majeure réside dans la combinaison de sept éléments au sein d’un alliage concentré complexe riche en niobium. Le point de fusion de ce nouvel alliage s’avère au moins 48% plus élevé que celui des superalliages de nickel et de cobalt précédemment développés à l’ORNL. Les chercheurs ont optimisé le processus de fusion par faisceau d’électrons pour imprimer des pièces d’essai de cet alliage novateur.

Saket Thapliyal, chercheur à l’ORNL, a commenté : «Personne n’avait réussi auparavant à développer et imprimer des alliages avec une température de fusion aussi élevée et une densité aussi faible sans fissures. C’est significatif. Nous créons quelque chose de plus léger qui peut conserver son intégrité structurelle à des températures ultra-élevées.»

Si des métaux comme le tungstène peuvent résister à de telles chaleurs, leur poids excessif les rend inadaptés à l’industrie aéronautique. L’alliage développé par l’équipe américaine offre donc un compromis inédit entre légèreté et résistance thermique, ouvrant de nouvelles perspectives dans le domaine des moteurs d’avion.

Leur avancée technologique pourrait avoir des répercussions majeures sur la conception des moteurs d’avion. .

La réduction du poids des composants et l’augmentation des températures de fonctionnement des moteurs se traduiraient par une consommation de carburant moindre et, par conséquent, une diminution des émissions de gaz à effet de serre. Dans un contexte où l’industrie aéronautique cherche à réduire son impact environnemental, cette innovation s’inscrit parfaitement dans les objectifs de développement durable du secteur.

Les prochaines étapes consisteront à tester cet alliage dans des conditions réelles et à optimiser son processus de fabrication pour une production à plus grande échelle. Si les résultats s’avèrent concluants, cette technologie pourrait être intégrée dans la prochaine génération de moteurs d’avion, marquant ainsi une étape importante vers une aviation plus respectueuse de l’environnement.

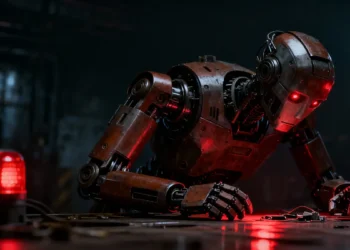

Légende illustration : Une imprimante 3D de l’installation de démonstration de fabrication, que l’on voit ici créer des objets par fusion par faisceau d’électrons, a été utilisée pour imprimer un alliage inhabituel, exempt de fissures, destiné à être utilisé dans des turbines fonctionnant à des températures extrêmes. Credit: Chris Ledford/ORNL, U.S. Dept. of Energy

Source : ORNL