Des chercheurs ont créé un composite auto-réparateur plus résistant que les matériaux actuellement utilisés dans les ailes d’avion, les pales de turbine et d’autres applications – et capable de se réparer plus de 1 000 fois. Les chercheurs estiment que leur stratégie d’auto-réparation peut prolonger la durée de vie des matériaux composites renforcés de fibres conventionnels de plusieurs siècles par rapport à la durée de vie actuelle de quelques décennies.

« Cela réduirait considérablement les coûts et la main-d’œuvre associés au remplacement des composants composites endommagés, et diminuerait la quantité d’énergie consommée et de déchets produits par de nombreux secteurs industriels – car ils auront moins de pièces cassées à inspecter, réparer ou jeter manuellement », explique Jason Patrick, auteur correspondant de l’article et professeur associé de génie civil, de la construction et de l’environnement à l’Université d’État de Caroline du Nord.

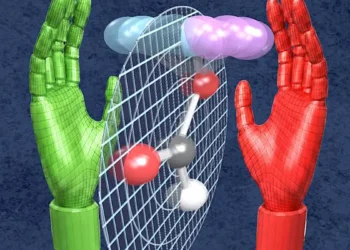

La problématique concerne les composites polymères renforcés de fibres (PRF), appréciés pour leur rapport résistance/poids élevé et couramment utilisés dans les aéronefs, les automobiles, les éoliennes, les vaisseaux spatiaux et d’autres applications structurelles modernes. Les composites PRF sont constitués de couches de fibres, telles que la fibre de verre ou de carbone, qui sont liées entre elles par une matrice polymère, souvent de l’époxy. La technique d’auto-réparation développée par les chercheurs de NC State cible le délaminage interlaminé, qui se produit lorsque des fissures se forment dans le composite et provoquent la séparation des couches de fibres de la matrice.

« Le délaminage est un défi pour les composites PRF depuis les années 1930 », affirme Patrick. « Nous pensons que la technologie d’auto-réparation que nous avons développée pourrait être une solution à long terme au délaminage, permettant aux composants de durer des siècles. C’est bien au-delà de la durée de vie typique des composites PRF conventionnels, qui varie de 15 à 40 ans. »

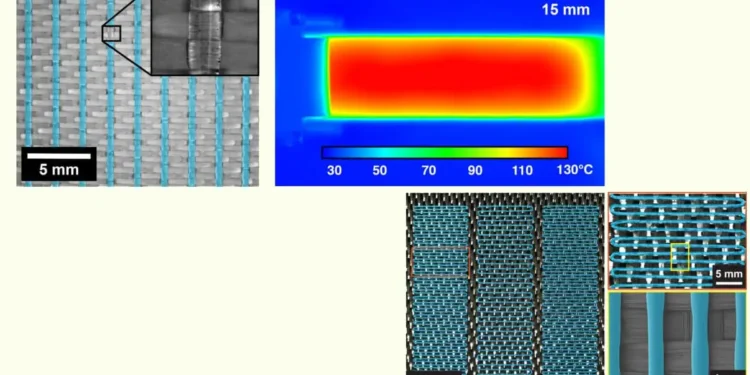

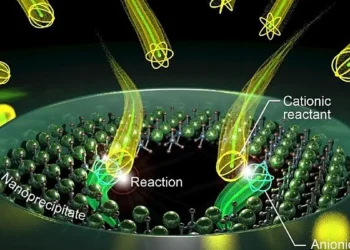

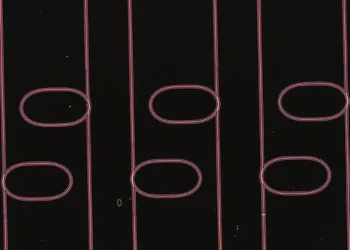

Le matériau auto-réparateur ressemble aux composites PRF conventionnels, mais avec deux caractéristiques supplémentaires. Premièrement, les chercheurs impriment en 3D un agent de cicatrisation thermoplastique sur le renfort de fibres, créant une intercouche structurée en polymère qui rend le laminé deux à quatre fois plus résistant au délaminage. Deuxièmement, les chercheurs intègrent dans le matériau des couches chauffantes minces à base de carbone qui chauffent lorsqu’un courant électrique est appliqué. La chaleur fait fondre l’agent de cicatrisation, qui s’écoule ensuite dans les fissures et microfissures et rebondit les interfaces délaminées – restaurant ainsi les performances structurelles.

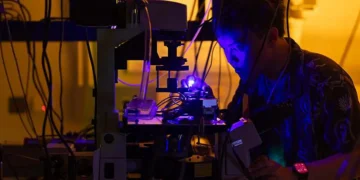

Pour évaluer les performances de cicatrisation à long terme, l’équipe a construit un système de test automatisé qui appliquait de manière répétée une force de traction à un composite PRF produisant un délaminage de 50 millimètres de long, puis déclenchait une réparation thermique. La configuration expérimentale a effectué 1 000 cycles de rupture et de cicatrisation en continu sur 40 jours, mesurant la résistance au délaminage après chaque réparation. En d’autres termes, les chercheurs ont fissuré le matériau exactement de la même manière, l’ont réparé, puis ont mesuré la charge que le matériau pouvait supporter avant de se délaminer à nouveau. Et ils l’ont fait 1 000 fois, soit un ordre de grandeur au-delà de leur précédent record.

« Nous avons constaté que la résistance à la rupture du matériau auto-réparateur est initialement bien supérieure à celle des composites non modifiés », explique Jack Turicek, auteur principal de l’article et étudiant diplômé à NC State. « Comme notre composite est initialement beaucoup plus résistant que les composites conventionnels, ce matériau auto-réparateur résiste mieux à la fissuration que les composites laminés actuellement disponibles pendant au moins 500 cycles. Et bien que sa résistance interlaminé diminue après des réparations répétées, elle le fait très lentement. »

Dans des scénarios réels, la cicatrisation ne serait déclenchée qu’après que le matériau a été endommagé par de la grêle, des impacts d’oiseaux ou d’autres événements, ou lors d’une maintenance programmée. Les chercheurs estiment que le matériau pourrait durer 125 ans avec une cicatrisation trimestrielle ou 500 ans avec une cicatrisation annuelle.

« Cela présente une valeur évidente pour les technologies à grande échelle et coûteuses comme les avions et les éoliennes », souligne Patrick. « Mais cela pourrait être exceptionnellement important pour les technologies comme les vaisseaux spatiaux, qui opèrent dans des environnements largement inaccessibles et qui seraient difficiles ou impossibles à réparer sur place par des méthodes conventionnelles. »

L’étude a également mis en lumière la raison de la lente diminution de la récupération au fil du temps. Avec la poursuite des cycles, les fibres de renforcement fragiles se fracturent progressivement – créant des micro-débris qui limitent les sites de rebond. De plus, les réactions chimiques à l’interface entre l’agent de cicatrisation, les fibres et la matrice polymère diminuent avec le temps. Malgré tout, la modélisation suggère que l’auto-réparation restera viable sur des échelles de temps extrêmement longues.

« Malgré les mécanismes chimio-physiques inhérents qui réduisent lentement l’efficacité de la cicatrisation, nous avons prédit qu’une réparation perpétuelle est possible grâce à une modélisation statistique bien adaptée pour capturer de tels phénomènes », explique Kalyana Nakshatrala, co-auteur de l’article et professeur Carl F. Gauss de génie civil et environnemental à l’Université de Houston.

Patrick a breveté et concédé sous licence la technologie via sa startup, Structeryx Inc.

« Nous sommes enthousiastes à l’idée de travailler avec des partenaires industriels et gouvernementaux pour explorer comment cette approche d’auto-réparation pourrait être intégrée à leurs technologies, qui a été stratégiquement conçue pour s’intégrer aux processus de fabrication de composites existants », déclare Patrick.

L’article, « Self-healing for the Long Haul: In situ Automation Delivers Century-scale Fracture Recovery in Structural Composites », est publié dans les Proceedings of the National Academy of Sciences. Le premier auteur de l’article est Jack Turicek, étudiant en doctorat à NC State. L’article a été co-écrit par Zach Phillips, également étudiant en doctorat à NC State, et Kalyana Nakshatrala, professeur Carl F. Gauss de génie civil et environnemental à l’Université de Houston.

Auteurs : Jack S. Turicek, Zach J. Phillips, and Jason F. Patrick, North Carolina State University; Kalyana B. Nakshatrala, University of Houston. DOI : 10.1073/pnas.2523447123