Les innovations dans le domaine des matériaux composites transforment les processus de réparation et de fabrication dans l’industrie aéronautique et médicale. Un nouveau patch polymère développé par des chercheurs allemands offre des possibilités inédites pour la réparation rapide et efficace de composants légers endommagés.

L’Institut Fraunhofer pour la technologie de fabrication et les matériaux avancés (IFAM) a mis au point un patch polymère thermoformable et recyclable qui simplifie considérablement les processus de réparation des composants légers d’aéronefs endommagés. Contrairement aux méthodes traditionnelles longues et coûteuses, ce nouveau patch s’applique directement sur la zone endommagée et durcit complètement en seulement 30 minutes.

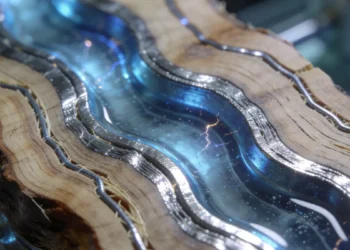

Le matériau innovant est basé sur des réseaux de polymères dynamiques, également connus sous le nom de vitrimères. Ces derniers sont dérivés des benzoxazines, une nouvelle classe de matériaux thermodurcissables. La particularité de ce polymère réside dans sa capacité à être chauffé localement grâce à des processus de réticulation dynamique, tout en conservant des propriétés thermodurcissables à température ambiante.

Dr. Katharina Koschek, responsable de la section Collage adhésif et matériaux polymères à Fraunhofer IFAM à Brême, explique : «Notre patch renforcé de fibres, stable au stockage et sans adhésif, permet des réparations directes sur les matériaux composites endommagés et les structures hybrides. En raison de la nature vitrimérique du polymère, le patch se comporte comme un matériau composite thermodurcissable classique pendant le stockage, mais il se lie également proprement et facilement lorsqu’il est simplement chauffé, sans nécessiter d’adhésifs supplémentaires.»

Applications multiples dans l’industrie et la médecine

La polyvalence de ce nouveau matériau ouvre des perspectives d’application dans divers secteurs industriels. Dans le domaine de la mobilité, sa résistance mécanique élevée et sa thermostabilité le rendent particulièrement adapté à l’ingénierie automobile, ferroviaire et aéronautique.

Dr. Koschek souligne : «Les thermodurcissables conventionnels ne peuvent pas être déformés par la suite et ne sont pas recyclables. Nos vitrimères à base de benzoxazine, en revanche, présentent toutes ces propriétés. Le matériau polyvalent couvre de nombreux aspects de l’utilisation durable des polymères dans une perspective d’économie circulaire.»

Dans le domaine de l’orthopédie, le matériau thermoformable pourrait être utilisé pour réaliser des orthèses et prothèses ajustables individuellement. Le projet CFKadapt, mené en collaboration avec des entreprises spécialisées et l’Institut Leibniz de recherche sur les polymères de Dresde, vise à développer un nouveau polymère renforcé de fibres pouvant être ajusté de diverses manières.

Dr. Koschek ajoute : «Les avantages résident dans la grande liberté de conception et de configuration, ainsi que dans la réduction significative des déchets pendant la production, et une durée de vie plus longue de ces dispositifs, car ils peuvent être ajustés en continu pendant le traitement. Pour les patients, le facteur principal est qu’ils peuvent obtenir un dispositif orthopédique sur mesure le plus rapidement possible.»

Vers une industrie plus durable et efficace

L’utilisation de ce nouveau matériau s’inscrit dans une démarche de développement durable et d’économie circulaire. Le patch peut être retiré sans laisser de résidus et le polymère peut être recyclé en fin de vie, les fibres et le système polymère pouvant être réutilisés.

Dans l’industrie aéronautique, cette innovation permet des réparations économes en ressources et en énergie, prolongeant ainsi la durée de vie des structures légères. Pour le secteur orthopédique, la production standardisée de composants avec un ajustement individuel ultérieur offre des avantages en termes de coûts et améliore l’efficacité du processus de production.

L’avènement de ces nouveaux matériaux composites marque une étape importante dans l’évolution des processus industriels et médicaux, alliant performance, adaptabilité et durabilité.

Légende illustration : Le patch en polymère recyclable et moulable peut prendre n’importe quelle forme et taille. © Fraunhofer IFAM