L’histoire des interfaces cerveau-machine commence par une idée audacieuse : si les scientifiques pouvaient écouter des neurones individuels, ils pourraient un jour aider les gens à bouger à nouveau, à communiquer ou à comprendre comment les pensées naissent. Cette idée a alimenté les neurosciences pendant des décennies et a déjà rendu des choses remarquables possibles, allant de patients paralysés contrôlant des bras robotiques à des cartes détaillées de la façon dont les neurones s’activent en temps réel.

Pourtant, leurs réalisations comportaient un lourd compromis. Une fois à l’intérieur du tissu mou et changeant du cerveau, leurs structures rigides ont souvent provoqué une inflammation, repoussé les neurones et ont lentement perdu leur capacité à enregistrer.

C’est l’impasse de longue date que l’équipe du Dr Fei He à l’Institut d’optique et de mécanique de précision de Shanghai, Académie chinoise des sciences, vise à surmonter. Dans International Journal of Extreme Manufacturing, ils proposent qu’au lieu de contourner les limites des électrodes rigides, l’ensemble du processus de conception et de fabrication doit être poussé à ses limites pour produire des implants fondamentalement différents de tout ce qui est utilisé aujourd’hui.

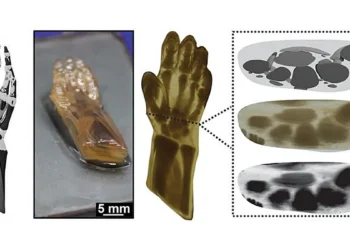

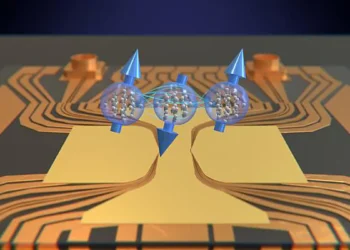

Les auteurs commencent par prendre du recul et demandent ce qu’une électrode intracorticale idéale devrait pouvoir faire. Elle doit enregistrer de nombreux neurones à la fois sans les endommager. Elle doit être suffisamment petite pour se fondre dans le tissu, mais assez solide pour être insérée sans se plier. Elle doit maintenir une connexion électrique stable pendant des années, et idéalement fonctionner main dans la main avec d’autres méthodes de détection, telles que les sondes optiques ou chimiques.

Lorsque l’équipe a cartographié ces exigences, l’image qui est apparue n’était ni une aiguille ni une puce, mais quelque chose de beaucoup plus proche d’un fil souple avec l’épaisseur d’un minuscule vaisseau sanguin et la flexibilité de bouger au rythme propre du cerveau.

Mais fabriquer quelque chose d’aussi petit et souple crée de nouvelles difficultés. Une sonde qui se plie facilement une fois à l’intérieur du cerveau est trop molle pour être insérée. Un dispositif de la largeur d’un capillaire est fragile à manipuler. Et réduire la taille des électrodes signifie moins de place pour les fils métalliques, les capteurs et l’électronique nécessaires pour transporter les signaux hors du cerveau. Les améliorations dans un domaine créent souvent des problèmes dans un autre.

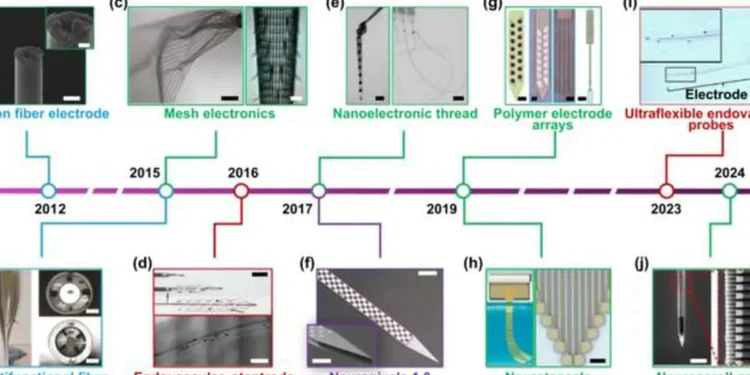

Le Dr He et ses collègues abordent ces compromis en établissant une « carte de conception » claire pour les électrodes intracorticales pendant son mandat de chercheur à l’UT Austin et à l’Université Rice (groupe des Drs Chong Xie et Lan Luan) à partir de 2016. Ils montrent comment la flexibilité mécanique, la stabilité électrique, la résolution spatiale et la compatibilité avec les outils optiques ou chimiques s’entrecroisent tous. Dans cette carte, les dispositifs les plus respectueux du cerveau sont ceux avec des dimensions à l’échelle micrométrique et une rigidité très faible, mais ceux-ci nécessitent des solutions astucieuses pour l’insertion et des matériaux robustes pour survivre à la fabrication.

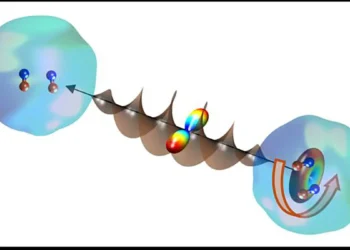

La revue guide ensuite les lecteurs à travers les approches de fabrication qui commencent à répondre à ces demandes. L’usinage micro-silicium avancé peut sculpter des pointes ultra-fines et élancées. Des films polymères et métalliques ultra-minces peuvent former des corps souples et flexibles. L’étirage thermique de fibres peut combiner des électrodes, des guides d’ondes optiques et des canaux fluidiques en un seul fil multifonctionnel. Les méthodes émergentes de micro-impression 3D et basées sur le laser peuvent sculpter des formes complexes avec une précision remarquable. Chaque méthode fixe des limites sur ce qui est possible : quels matériaux peuvent être utilisés, à quelle finesse les caractéristiques peuvent être réalisées, et combien de fonctions peuvent être intégrées dans un seul dispositif.

Les chercheurs explorent également des moyens astucieux pour aider les implants à passer de rigides à souples. Certains dispositifs sont délivrés sur des navettes temporaires qui se dissolvent une fois qu’elles atteignent leur cible. D’autres utilisent des revêtements qui sont fermes à température ambiante mais s’assouplissent dans la chaleur du corps. Des matériaux qui changent de forme avec la chaleur et des outils d’insertion guidés par fluide sont également testés. Les auteurs soutiennent que contrôler ces transitions, plutôt que de simplement réduire la taille des dispositifs, est au cœur de la fabrication extrême.

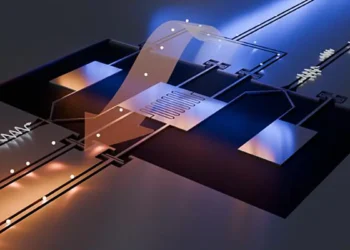

La revue nous rappelle également que les électrodes ne peuvent être séparées de l’électronique qui les alimente. Les implants cérébraux modernes dépendent d’amplificateurs, de connecteurs et de boîtiers de protection qui doivent gérer des milliers de canaux avec un faible bruit. Concevoir ces parties de manière isolée n’est plus viable. Elles doivent être conçues ensemble comme un seul système, de la fabrication à l’implantation chirurgicale.

Pourtant, des obstacles majeurs subsistent. Fabriquer des structures inférieures à 10 micromètres sur des plaquettes entières est techniquement exigeant. Les méthodes de test qui imitent avec précision la souplesse, la chimie et le mouvement du véritable tissu cérébral ne sont pas encore standardisées. Et le domaine manque de règles de conception partagées qui lient la forme et les matériaux des implants aux réponses biologiques à long terme du cerveau.

Les auteurs croient que le prochain chapitre dépendra de l’établissement de liens plus étroits entre des domaines qui travaillent rarement en parfaite synchronisation. Ils imaginent des plateformes partagées où les ingénieurs testent de nouvelles idées de fabrication, les neuroscientifiques les évaluent in vivo, les chirurgiens affinent les méthodes de déploiement et les experts réglementaires aident à tracer une voie sûre vers l’utilisation clinique. Ensemble, ces cycles de conception et de rétroaction pourraient accélérer l’arrivée d’implants qui ne sont pas seulement techniquement impressionnants, mais aussi prêts pour les défis du monde réel.

« À mesure que les concepts de fabrication extrême mûrissent, nous nous attendons à ce que les électrodes intracorticales évoluent à partir de réseaux rigides et plans vers des tissus neuronaux tridimensionnels et conformes au tissu, qui peuvent être délivrés par des procédures minimalement invasives », déclare le Pr He.

De tels implants pourraient fournir un accès stable et à haute densité au cerveau pour les thérapies, les prothèses cognitives et la cartographie neuronale à grande échelle. Plus important encore, ils pourraient combler un écart qui persiste depuis des décennies, un écart entre ce que les ingénieurs peuvent construire et ce que le cerveau peut accepter en toute sécurité.

Article : Extreme manufacturing of minimally invasive intracortical neural electrodes – Journal : International Journal of Extreme Manufacturing – DOI : Lien vers l’étude

Source : International Journal of Extreme Manufacturing