Un fonctionnement plus sûr, une meilleure efficacité du combustible et moins de déchets caractérisent l’énergie nucléaire refroidie au plomb comme un changement potentiellement radical par rapport aux centrales nucléaires refroidies à l’eau sur lesquelles le monde s’appuie depuis le milieu du XXe siècle. Une étude suédoise récente apporte un nouvel éclairage sur la manière d’éviter la corrosion dans l’acier utilisé pour construire ces installations nucléaires de nouvelle génération.

Des chercheurs du KTH Royal Institute of Technology de Stockholm rapportent de nouveaux détails sur la manière dont la corrosion de l’acier inoxydable se produit lorsqu’il est exposé au plomb liquide, révélant pourquoi certaines classes d’acier peuvent fonctionner mieux que d’autres, afin que les pièces du réacteur durent plus longtemps.

Le plomb liquide étant très corrosif pour l’acier de construction conventionnel, le développement de nouveaux composites d’acier pour les centrales électriques a été une priorité élevée pour l’industrie.

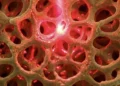

La nouvelle étude s’est concentrée sur un alliage connu sous le nom d’AISI 316L, qui est privilégié pour les installations nucléaires refroidies à l’eau en raison de plusieurs qualités, notamment sa résistance mécanique à haute température et la facilité avec laquelle il peut être fabriqué et soudé pour des pièces de réacteur complexes. Il est qualifié d’acier inoxydable austénitique, en raison de sa teneur élevée en nickel ainsi qu’en chrome et autres éléments.

Les chercheurs ont découvert que la corrosion est initiée par la formation d’un film ultra-mince de plomb liquide – aussi fin qu’un micron – qui provoque une dissolution rapide à la surface de l’acier. Cette découverte contredit les hypothèses sur le mécanisme de corrosion. Et elle confirme ce que beaucoup soupçonnaient sur la raison pour laquelle la détérioration de l’acier s’accélère si dramatiquement lorsqu’il est exposé au plomb liquide.

Un certain nombre d’experts dans le domaine soutenaient que la ferrite – un type d’oxyde de fer doux et magnétique – se développe directement sur l’austénite, le plomb liquide s’infiltrant plus tard. Les chercheurs ont plutôt constaté que la structure austénitique se déstabilise et commence à se décomposer à l’échelle élémentaire, expliquent Kin Wing Wong et Peter Szakálos, chercheurs de la Division of Nuclear Science and Engineering at KTH.

Wong précise que les atomes de nickel, qui sont très solubles dans le plomb liquide, diffusent hors de l’acier et se dissolvent dans le métal environnant. Le fer et le chrome restants se réorganisent en une phase ferritique – mais cette ferrite nouvellement formée est faible et très poreuse.

« Sous l’effet du plomb en écoulement, ces chemins poreux, remplis de plomb, sont facilement arrachés, accélérant considérablement la perte de matériau », affirme-t-il. Cela explique pourquoi le plomb liquide en écoulement arrache le métal à un rythme si élevé – parfois plusieurs millimètres par an – plus vite que quiconque ne le pensait. »

Les résultats expliquent également pourquoi le développement d’un seul acier austénitique « résistant à la corrosion » est peu susceptible de fonctionner. Le plomb liquide ne reste pas en surface ; il s’infiltre et arrache le chrome et le nickel de l’intérieur, la structure de l’acier austénitique se désagrège progressivement – quelle que soit la manière dont sa composition est ajustée. Au lieu de cela, les chercheurs indiquent que l’avenir réside dans la combinaison de différents types d’acier afin que chaque couche fasse ce qu’elle fait de mieux.

Wong souligne qu’une option prometteuse est la nouvelle classe d’aciers ferritiques formateurs d’alumine (FeCrAl), récemment développée au KTH Royal Institute of Technology par Szakálos, qui forment un film mince et auto-cicatrisant d’alumine (Al₂O₃) ayant démontré une excellente résistance à la corrosion même à des températures allant jusqu’à 800 °C – bien au-dessus des températures de fonctionnement typiques des réacteurs.

« Lorsqu’ils sont utilisés conjointement avec des aciers austénitiques conventionnels comme matériaux en couches, ces matériaux pourraient fournir la protection durable nécessaire pour les réacteurs refroidis au plomb de demain », conclut-il.

Article : Mechanistic insight into the ferritization of austenite in Pb via a discontinuous reaction governed by a migrating liquid film – Journal : Corrosion Science – DOI : Lien vers l’étude

Source : KTH Suède